電池膨脹變化是鋰電池熱失控前的重要物理表征之一。通過對模組內的壓力檢測,獲得膨脹壓力變化數據,并以此建立基于壓力變化的早期預警算法,顯得尤為重要。

為解決用戶的補能焦慮,車企和電池廠商正推動充電倍率從1C-2C向4C-6C升級,對應的SOC 30%-80%充電時長從15min-30min縮減至5min-8min,電動汽車正在走向超級快充時代。

11月1日,搭載寧德時代CTP 3.0麒麟電池的全球量產首發車型,純電MPV極氪009正式上市。

此次裝機的麒麟電池,采用高鎳三元材料+硅基負極的組合,系統能量密度達255Wh/kg,支持4C倍率快充。

其他動力電池企業去年至今陸續推出的代表快充產品包括:

中創新航“800V高壓平臺快充鐵鋰/三元電池”:已裝機小鵬G9車型,其三元版電池能量密度達到250Wh/kg,續航里程未來可突破1000km。

蜂巢能源“蜂速4C快充電芯”:最新一代產品容量165Ah,能量密度大于260Wh/kg,支持 800V平臺,預計2023年量產。

孚能科技“SPS解決方案”:支持 800V平臺和4C 快充,充電 10 分鐘續航400 公里。

欣旺達“超級快充電池SFC480”:充電功率高達480kW,同樣實現充電10分鐘續航超400公里。

巨灣技研“XFC 6C超充電池”:8分鐘充電0-80% SOC,5分鐘充電30%-80% SOC,已裝機廣汽埃安V PLUS 70車型。

可以看出,在頭部電池企業的帶動下,快充電池有望在2023年啟動密集裝車配套。

然而,在消費者的續航、補能焦慮被逐步化解的同時,安全焦慮仍然是繞不過去的“難關”。由于高能量密度與安全性之間此高彼低的“蹺蹺板”關系,性能升級后的新一代電池為安全保障帶來的壓力也越來越大。

電動汽車要實現超級快充,需要從電壓和電流兩個方向進行提升。400kW級快充,對應的充電電壓需要升至800V,峰值電流500A+;小鵬汽車G9的480kW超充,在800V架構下,峰值電流更是達到了670A。

大電流讓電池內的鋰離子用盡可能快的速度從正極脫出,嵌到負極的層狀結構中。快速充電給電池負極帶來了很大挑戰,如果負極來不及消化,那么鋰離子將會在負極沉積析出,與電解液發生副反應。

快充過程中,電池內部短時間內大量升溫,將加劇上述副反應,導致電池內壓加大。壓力達到一定程度,電池開始膨脹,如膨脹力度超過外殼和泄壓閥(保護閥)的承受強度,就會發生漏液、起火,甚至爆炸。

可以發現,上述過程中,電池膨脹變化是鋰電池熱失控,甚至爆炸前的重要物理表征之一。

而當下大熱的硅基負極與高鎳材料,都會加劇鋰電池的膨脹(硅材料體積膨脹率超300%,遠遠高于碳材料)。

對電池膨脹進行實時監測

目前,鋰電池熱失控的預警方向主要集中于溫度探測與氣體探測。然而,往往在發生冒煙之前,鋰電池就會產生明顯的膨脹形變。

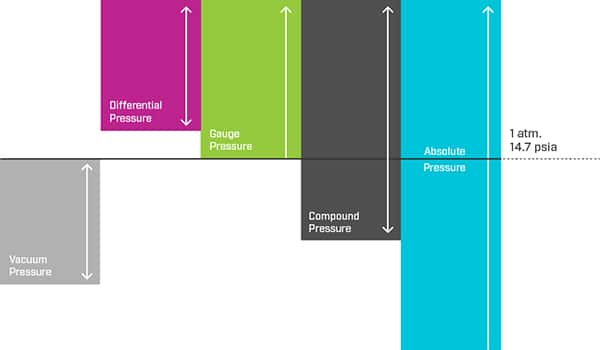

由于單體鋰電池膨脹會在鋰電池組內部造成極大的壓力變化,因此通過對模組內的壓力檢測,獲得膨脹壓力變化數據,并以此建立基于壓力變化的早期預警算法,便顯得尤為重要。

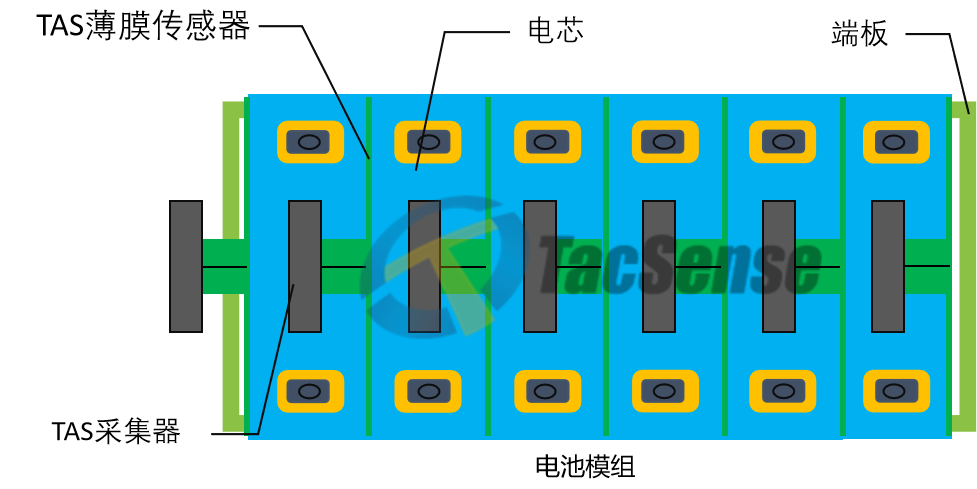

高工鋰電獲悉,鈦深科技(TacSense)獨家研發生產的壓力分布測量系統,將壓力傳感器植入電池模組內部,通過BMS獲得實時的內部壓力數據,可有效判斷電池的老化程度及推斷內部析鋰狀態,在產生安全風險之前及時進行預警。

?

壓力分布測量系統由壓力薄膜感測片、壓力采集主機和采樣系統軟件三部分構成,具備以下特點:

超薄、柔性、可彎折的壓力薄膜感測片,單片最高16384個感測點,精準測量接觸面的壓力分布狀況;

接觸壓力以2D或3D彩色壓力分布云圖的方式顯示;

壓力分布數據實時進行自動統計,可導出進行二次數據分析或開發。

?

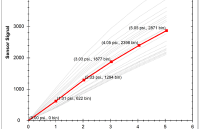

兩家不同電池企業三元電芯的實時壓力變化圖像

由于采用的是超薄膜柔性感測片,其可以加載的位置,以及與BMS芯片的走線連接方式非常靈活,相比于以往受體積所限的壓力檢測儀器,具備強大的可集成性與兼容性,可以對電芯與模組端板之間實現全方位、分布式、無死角的壓力監測。

對于電池局部析鋰出現鋰枝晶的情況,陣列分布式膨脹力檢測可以實現“定點診斷”、“對癥下藥”,精準識別和分析析鋰問題。

在快充場景下,壓力分布測量系統可根據膨脹力變化實時調節充電電流,提高充電效率的同時保障電池安全、延長電池壽命。

鈦深科技的思路是做電池的“觸覺表皮”,完善鋰電池的“五感器官”,推進電池包智能化。

實驗室-產線-裝機全鏈條應用場景

僅從熱失控檢測來概括鈦深科技壓力分布測量系統的功能是遠遠不夠的。作為一家專注研究力學傳感的企業,鈦深科技的目標是將力維度監測嵌入電芯研發、生產、裝車、梯次利用的全場景。

研發仿真

膨脹力演變曲線,可以與溫度分布、離子濃度分布、電流電壓趨勢一同作為仿真數據報告的重要組成部分,對正負極、電解液、隔膜等關鍵材料的配方形成有效反饋。

結構方面,根據模組模型內部的應力分布數據,可判斷模組強度是否符合要求。尤其對于刀片電池CTP/CTC等新一代集成設計,難以進行常規的物理限制或預留膨脹間隙處理,更需要在前期完成力維度的精準仿真。

單體電芯膨脹力測試

電池產線

化成工序中,如流程錯誤/處理不當,會導致太多水分和雜質進入電芯。使用壓力分布測量系統,不僅能幫助檢測端剔除不合格電池,還能夠將壓力分布數據實時反饋給化成壓力機臺,提升產線點檢效率、調機效率、產品良率。

化成工序檢測

其六通道化成測試系統方案可以實現:

同時檢測化成設備前、中、后段共6個位置的壓力分布及壓力數據;

分區式傳感器設計,單張壓力薄膜感測片同時檢測多達20個電芯;

抓取并統計電池四角及四邊壓力實現自動判定,一鍵生成化成設備壓力分布測試報告。

此外,對于熱壓貼合設備,壓力分布測量系統可以替代傳統壓敏紙,實時檢測熱壓頭的壓力分布情況,量化判定受壓壓力均勻度。

對于輥壓設備,壓力分布測量系統可以實時測出軋輥的平行度、同軸度、圓柱度異常,并可以幫助進行軋輥兩端的縫隙調節測試。

總體而言,目前通過電壓、電流、溫度三個數據維度去監控動力電池從研發到裝機的安全和健康狀態遠遠不夠。不從力維度深入了解電池變化機制,無法推進下一代高能量密度電池的產業化進程。

鈦深科技的壓力分布測量系統,已經覆蓋了電池仿真研發,及電芯卷繞/化成、模組pack等工序檢測環節,并可滿足裝機后長期循環充放電實時監測的場景需求。

未來,鈦深科技還將進一步延伸向電池后市場,實現動力電池的殘值評估,全方位改變電池研發、制造、運營的整體圖景。

100%自主知識產權解決“卡脖子”

此前,市場上的壓力檢測核心技術,尤其是壓力傳感器幾乎均來自國外公司,鈦深科技的壓力分布測量系統,則實現了從元器件到軟件算法100%自主知識產權的國產化替代。

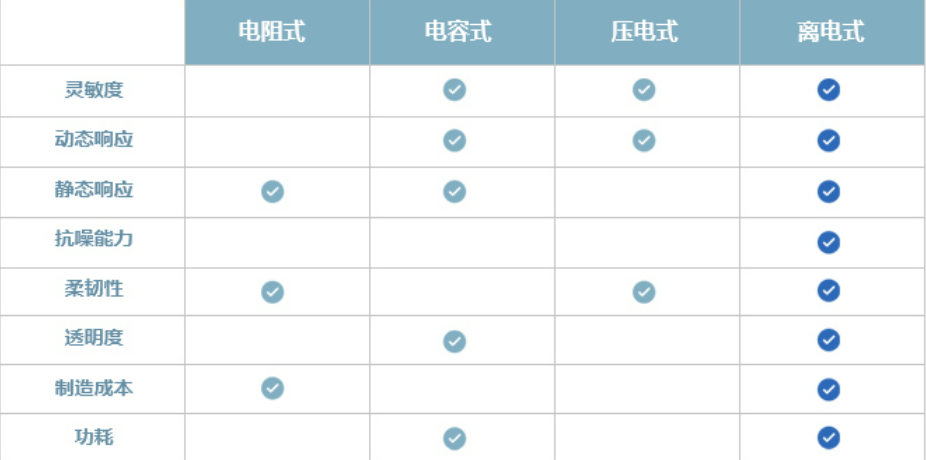

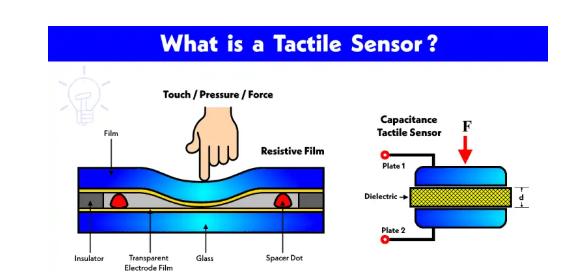

其核心壁壘“超薄膜柔性感測片”黑科技源自于鈦深科技首席科學家在美國任教時所提出的,不同于現有電阻式、電容式和壓電式的,第四代傳感機理-界面離電觸覺傳感技術。

然而,在新能源產業這條賽道上,喪失先機的美國并沒有足夠優良的、可供新一代鋰電池技術成長的土壤。中國動力電池過去10多年在研發領域所積累的knowhow和經驗,所能給到的驗證環境及強大支撐,是國外不可能具備的。

另一方面,觸覺傳感技術是相關部門點名的29項核心“卡脖子”技術之一,迫切需要引進先進人才進行突破。

多方面因素交匯下,創始團隊認為國內才是加速離電觸覺傳感技術產業化落地的最好環境。回國后,鈦深科技深度參與國內電芯廠商、整車廠、測試機構等全產業鏈的力維度監測應用場景,于產測數據端積累了豐富的經驗。

其正式推出的全球首代第四代柔性離電觸覺傳感技術(FITS)信噪比高達4000:1,相比傳統壓感技術提高1-2個數量級;受益于簡潔的結構設計及獨家材料優勢,傳感器相比國外競品成本降低最多達90%;并更貼近本土的電池使用場景。

鈦深科技向高工鋰電分享到,團隊的目標是做中國自主知識產權的壓力監測工具,讓其成為新一代動力電池行業基礎設施,打通電池全生命周期,賦能產業鏈各個環節,最終可以影響全球,從而使電池監測系統和動力電池一樣,成為中國領跑國際新能源賽道的一張名片。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論