示功圖分析可以了解油井實時動態及抽油裝置是否合理[1]。同時,示功圖是抽油機井裝置故障診斷的重要依據之一。因此,示功圖測量的好壞對于整個抽油系統工作效率和自動化水平的提高具有非常重要的意義。

目前,采油現場使用示功儀測量位移和沖程的方式以拉線式為主,然而以拉線式測量位移和沖程的方法存在儀器笨重、斷頭率高、局部磨損嚴重等不足,對現場操作造成了很多不便。為此,針對采油現場的迫切需求,提出了小型化和無繩化示功圖測試儀的設計方案,以徹底避免拉線式所固有的缺陷。

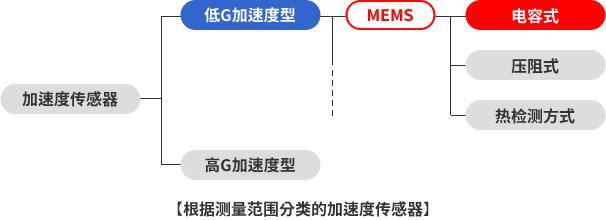

基于加速度傳感器的示功圖測試儀的硬件框圖如圖1所示,主要分為四部分:電源管理系統、載荷信號調理電路、加速度信號調理電路、主控及輔助設備電路。其中,加速度傳感器負責采集油桿上下運動的加速度信號,通過積分算法而得到位移和沖程,是示功圖測試儀硬件的設計核心。

加速度信號調理電路

示功圖測試儀的位移和沖程是通過加速度雙重積分得到的,考慮到油桿上下周期性運動的特點,將一個周期加速度測量值減去其平均值,令邊界條件為零,對修正后的加速度積分得到速度;令邊界條件為零,對修正后的速度積分得到沖程[2]。由于必須對原始加速度信號進行相應的濾波處理,去除邊界的雙重積分算法較復雜,所以本系統采用了單片機程序濾波積分的方法,放棄了硬件積分器的方案來實現積分算法,電路如圖2所示,是采用加速度傳感器芯片ADXL203、適當配置的外圍器件和TI的MSP430F1611微控制器組成的。其中,COM引腳是公共地,DNC是懸空引腳,Vs是電源引腳,ST是自測引腳(正常使用時該引腳接低電平),XOUT和YOUT是水平和垂直方向的加速度測量信號輸出。

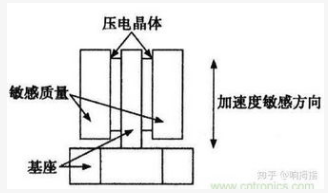

ADXL203是一款高精度、低功耗的iMEMS型雙軸加速度傳感器芯片[3],具有信號可調的電壓輸出,既可測量動態加速度,又可以用來實現諸如重力加速度的靜態測量。ADXL203典型測量范圍為±1.7g,承受3500g極限加速度。其下拉電流小于700mA,輸出量為一個與加速度成比例的模擬電壓信號,靈敏度達到1000mV/g。

ADXL203加速度傳感器輸出幅值與所測加速度成正比的方波信號。傳感器主要由一個利用表面微機械加工的多晶硅機構和一個差動電容器組成,在加速度的作用下,多晶硅結構會產生偏移,拉動差動電容的中心極板滑動,使兩個電容值不同,在中心極板產生電壓,傳感器輸出方波,輸出方波的幅值與所測的加速度成正比。當供電電壓改變時,靈敏度就會發生相應變化,影響測量精度。例如:5V電壓供電,輸出電壓比例系數1V/g;3V電壓供電,輸出電壓比例系數0.56V/g。本系統在ADXL203的電源端并聯0.01mF和10mF兩個電容,很好地過濾了低頻和高頻噪聲信號,大大減少了電源紋波對加速度傳感器輸出電壓的影響。

ADXL203允許根據實際需要改變XOUT和YOUT引腳處的濾波電容大小來設計輸出信號帶寬。根據實際抽油現場的噪聲分析,XOUT,YOUT引腳處的濾波電容先后選擇了0.01mF,0.1mF和10mF,其中以10mF濾波電容毛刺最少,效果最好,從而實現對信號的最大程度的硬件去鋸齒和去噪。

MSP430單片機A/D采集與數據處理

以上加速度水平、垂直信號經過調理后,都要輸入MSP430單片機的 A/D進行模數轉換。MSP430中ADC12模塊[4]能夠實現12位精度的模數轉換,本系統使用穩壓芯片輸出電壓3V作為A/D參考電源。

示功圖測試儀的垂直加速度變化大,水平加速度變化小。垂直加速度信號范圍:1~2V,水平加速度信號范圍:0.5~2.5V。通過以上MSP430 A/D功能特點分析,確定其完全可以滿足示功圖信號的采集需求。

示功儀加速度在兩次去除邊界積分后并不能得到準確的沖程,往往對于同一口井會得出兩個差異很大的沖程。因為加速度量的電壓信號很小,3V供電系統造成加速度與電壓的比例系數很小(0.56V/g),MCU采集加速度電壓信號受干擾嚴重。所以必須對采集的加速度信號進行合適的濾波后再雙重積分得到沖程。

首先,將采集到一個周期的加速度的數據存放在RAM中,對加速度數據進行奇異值的濾除;然后對加速度量進行3次7點平滑窗濾波,最大限度地將噪聲信號濾除;最后,應用周期去邊界的雙重積分得到各點的位移值,對應各點載荷量,在液晶屏上畫出示功圖,并將油井信息和示功圖信息儲存到外部EEPROM中。

加速度信號的復合濾波方法

示功儀采用加速度信號進行雙重積分算法得到位移和沖程,但是,加速度信號由于電源紋波和信號干擾的影響引起波形的微小畸變,經過雙重積分后沖程累積誤差增大。針對加速度信號測量位移和沖程所存在的問題,本文在分析形態濾波和傳統平滑濾波的基礎上,提出了一種改進的復合濾波方法。

形態濾波法

形態濾波[6]是一種非線性數字濾波技術,主要應用在人臉識別領域。根據加速度信號的特點,形態濾波可以有效地抑制加速度信號的噪聲,較好的保持加速度信號的幾何特征[5]。本文采用了腐蝕與擴散相結合的方式來達到形態濾波的效果,核心算法定義為:

Y={[(fΘg)⊕g](n)+[(f⊕g)Θg](n)}/2

其中,[(fΘg)⊕g](n)表示形態開運算,[(f⊕g)Θg](n)表示形態閉運算,g表示結構元素,本文選用{0,7.0711,10,7.0711,0}。

通過抽油現場測試,游梁式抽油機的位移和沖程測量效果理想,加速度信號波形如圖3所示。

然而,該結構元素g只針對游梁式抽油機設計,對皮帶式抽油機沒有兼容性,現場測試結果誤差很大。由于形態濾波的性能與結構元素有密切關系,當信號的先驗波形無法確定時,理論上應采用自適應方法對結構元素尺寸最優估計。顯然,利用MSP430單片機進行自適應算法是不切合實際的。

改進的滑動濾波法

傳統的滑動平滑濾波只采樣一次,將這一次采樣值與過去若干次采樣值一起求平均,若取N個采樣值求平均,RAM中必須開辟N個數據的暫存區。

由于沖次(1分鐘內抽油機上下往返的次數)通過判斷加速度的兩個最高點的計算得出(兩個最高點之間的點數乘以采樣周期50ms得到抽油機運行周期,沖次=60/周期)。使用傳統的滑動濾波方法最高點的誤判率高,難以得出準確的周期。本文采用了一種改進的滑動濾波方法,很好的解決了以上問題。

選用MSP430F1611(10K RAM)定義1800大小浮點數數組用來存儲90s的加速度原始信號。經過3次滑動平滑濾波,公式如下:

3點滑動塊:XK=(XK-1+XK+XK+1)/3 (1≤K≤N-1)

7點滑動塊:XK+(XK-3+XK-2+XK-1+XK+XK+1+XK+2+XK+3)/7 (3≤K≤N-3)

式中:XK表示第K次采集的加速度數據;N表示采集數據個數;K表示當前加速度信號的序號。

經過3點滑動塊或7點滑動塊處理90s采集的所有加速度信號后找到最大值MAX,然后在MAX前后找出相近的最大值MAX1和MAX2(MAX-MAX10.01V,MAX -MAX20.01V),在50ms采樣間隔下算出周期和沖次:

![]()

式中:T表示抽油機上下周期;nMAX1表示MAX1點的采集序號;nMAX2表示MAX2點的采集序號。

本文對比3點滑動塊和7點滑動塊的波形,并對計算出的位移和沖程進行比較,發現7點滑動塊更能反映真實的加速度信號,同一口井的沖程測量重復性好,如圖4所示。

加速度雙重積分算法

示功圖測試儀利用加速度信號間接得到位移和沖程信息。得到加速度的測量值后,要計算抽油桿運動的相對位移還必須解決兩個問題:加速度的零點校正和積分求速度時邊界條件的確定。因只需得到抽油桿運動的相對位移,由速度積分求位移時,可將邊界條件置為零。

經過理論上的綜合推導,由加速度求位移或沖程的算法可簡要表述為:

(1)將一個周期內加速度的測量值減去其平均值,令邊界條件為零,對修正后的加速度積分(在MSP430中采用數值積分)得到速度;

(2)將所求的速度減去其平均值,令邊界條件為零,對修正后的速度積分(在MSP430中采用數值積分),即得到相對位移或沖程。

現場試驗數據分析

加速度傳感器ADXL203在電路板上實際放置位置的偏差可以直接影響其輸出信號的大小,本設計將ADXL203水平放置在電路板上。為驗證ADXL203放置位置是否準確,分別在水平和垂直兩種方式下測試了5次。測試結果表明,無論水平放置還是垂直放置,X,Y兩軸的誤差均小于0.5%。由此表明,在設計、焊接和安裝過程中,ADXL203的位置非常準確,達到了去除邊界雙積分算法的具體精度要求。

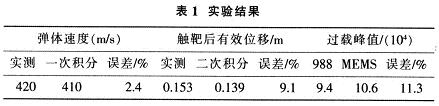

針對游梁式抽油機和皮帶式抽油機兩種不同類型的抽油機井型,先后進行了多次現場測量和數據分析,以沖程測量為例的數據與分析如表1所示。游梁式抽油機屬于旋轉運動轉化為抽油桿上下運動,往復一次的運動規律接近正弦波變化,且沖程較短;皮帶式抽油機直接驅動抽油桿上下運動,運動規律接近矩形波變化,且沖程較長。

結語

現場試驗結果表明,本文研究的位移或沖程測量技術適用于沖程從2.1m~5m,沖次從0.8沖~5沖的不同抽油機井型,而且具有較高的測量精度;但是,對于沖次《0.8沖的稠油井抽油機,測量誤差偏大。

電子發燒友App

電子發燒友App

評論