3.2、硬件設計

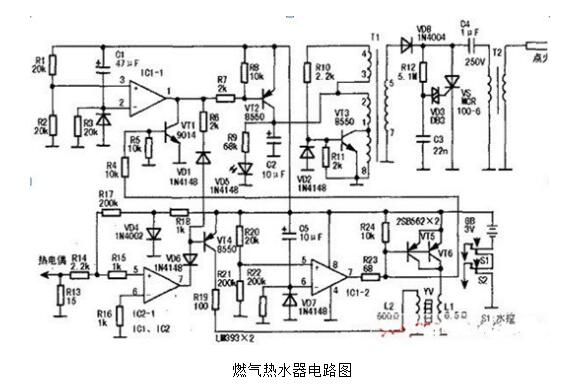

3.2.1、系統硬件電路

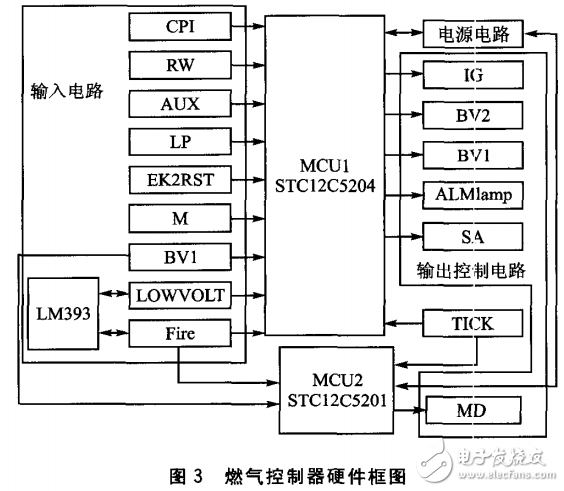

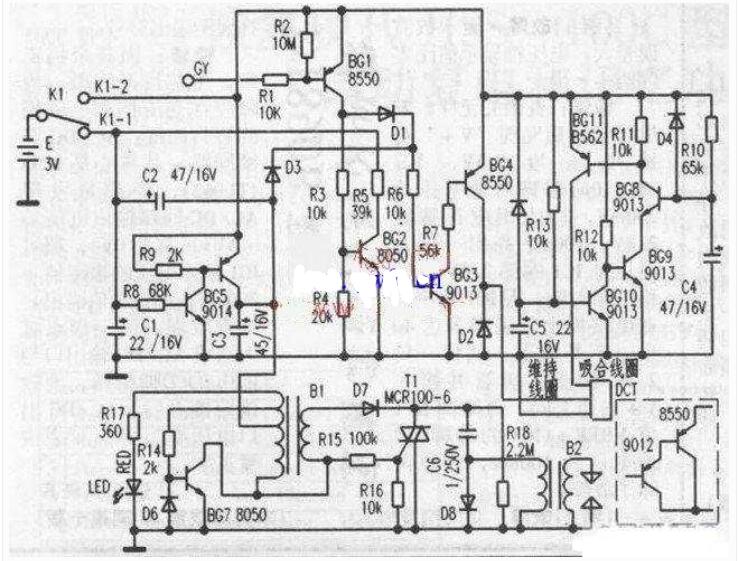

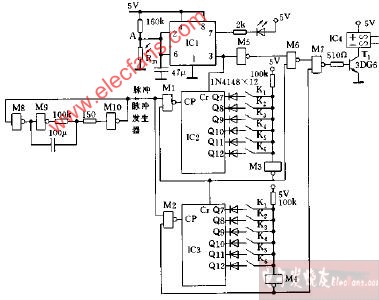

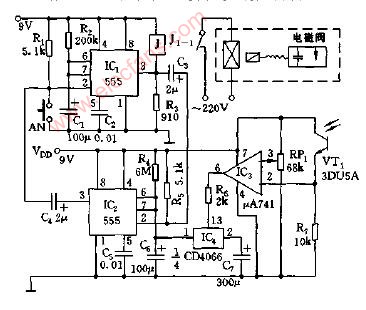

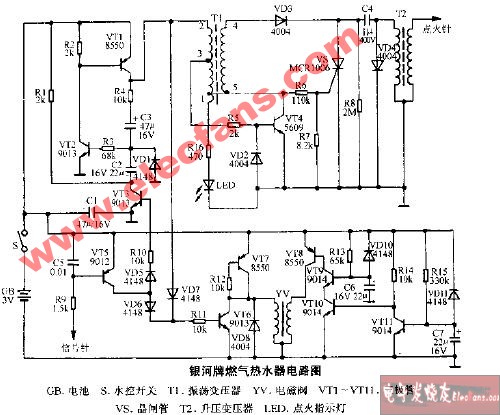

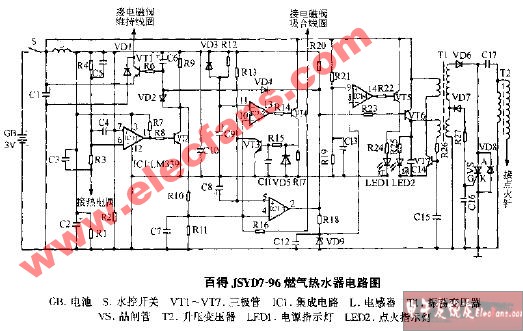

燃氣控制器硬件框圖如圖3所示,主要包括主控制器STC12C5204、輔助控制器STC12C5201、MCU同步電路、電源電路、輸入電路、輸出控制電路等幾個部分。圖3中出現的英文縮寫含義略——編者注。

3.2.2、系統輸入電路

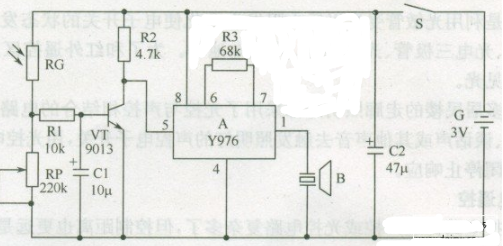

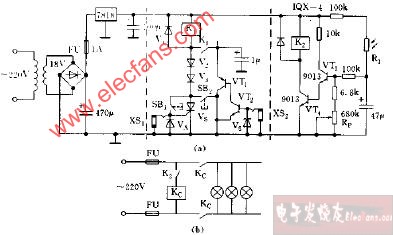

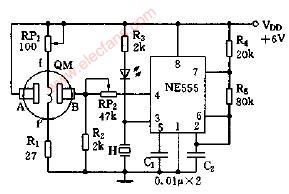

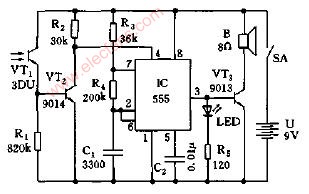

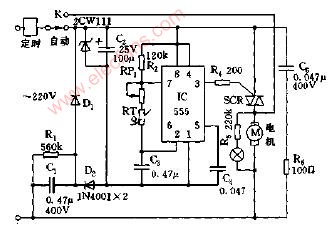

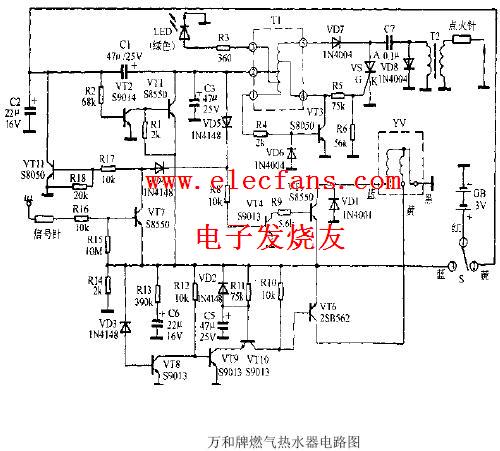

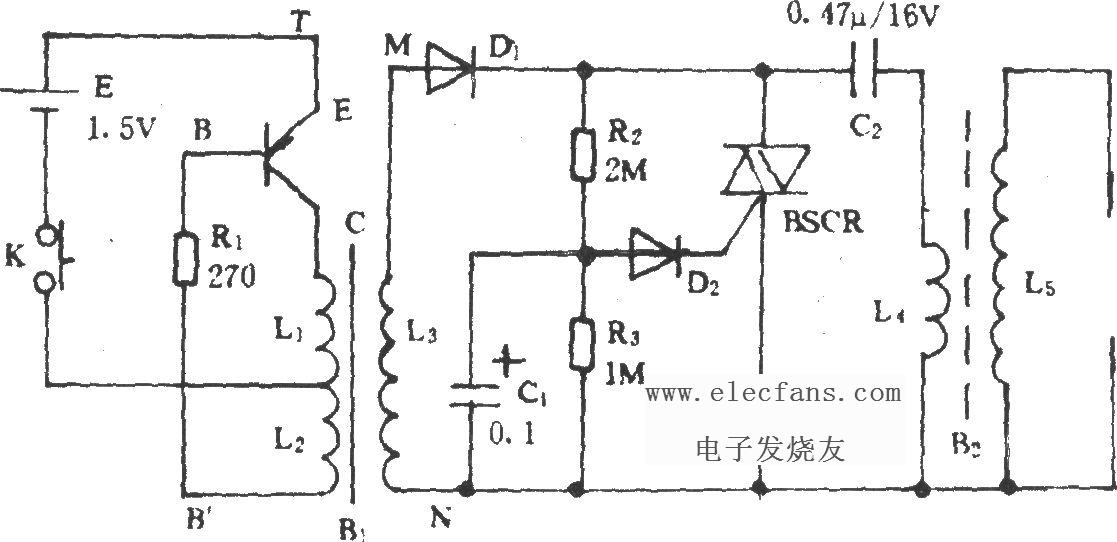

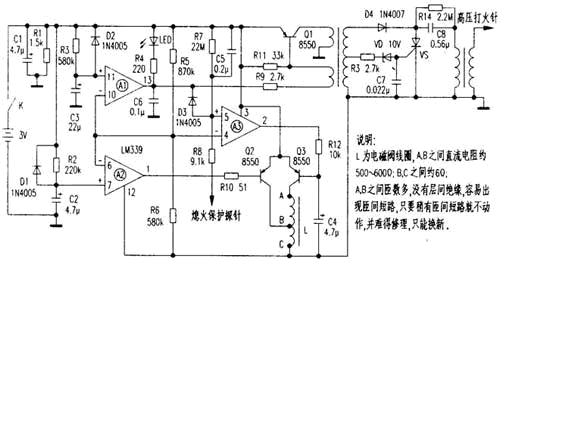

(1)火焰檢測電路

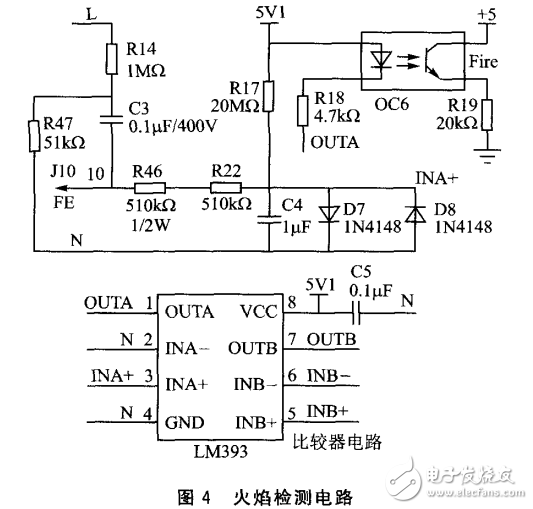

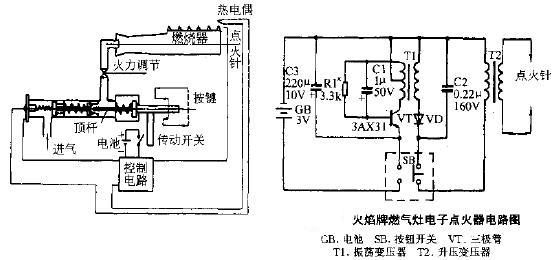

圖4為燃氣控制器火焰檢測電路圖,主要利用火焰的導電性和整流效應而設計。火焰檢測對系統來說非常重要,故探測點Fire同時連接到了MCU1和MCU2的I/O口上。

圖4中FE為火焰探測器,電阻R46、R22和電容C4構成低通濾波器。電阻R47和R14組成L型衰減器,使J10與N之間得到10.67V交流電壓。電容C3起到交流耦合作用,使FE端得到純凈的交流信號。在FE點火時,1mm內約產生兩萬伏高壓脈沖,故電路中采用大功率電阻R46與R22,可以盡量拉開火焰探頭與檢測電路中比較器及光耦的距離,以保護電路。

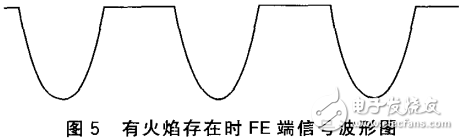

無火焰存在時,FE端直流分量為零,在上拉電阻R17作用下,LM393同相輸入端INA+電壓為+0.7V,比較器輸出為邏輯1,光耦不導通,Fire為低電平;有火焰存在時,燃氣燃燒器產生離子體,當電源提供的交流電信號接觸到火焰探針時,可在火焰上形成通路,相當于J10與零線之間接入一個二極管,具有單向導通特性,整流后波形如圖5所示,此時直流分量為負值。比較器同相輸入端INA+為DC-0.7V,比較器的輸出為邏輯0,光耦導通,Fire為高電平。

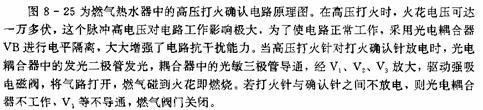

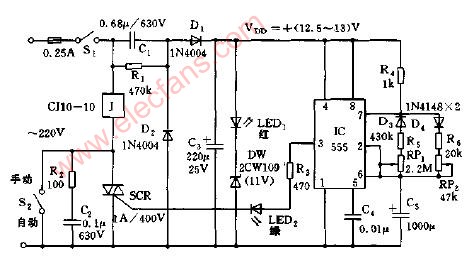

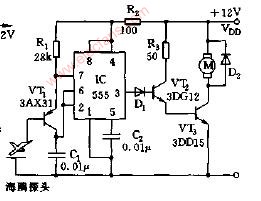

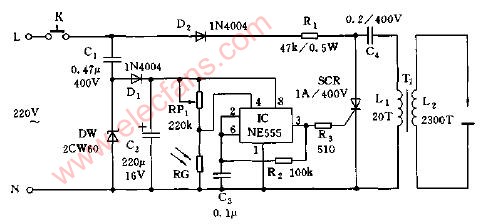

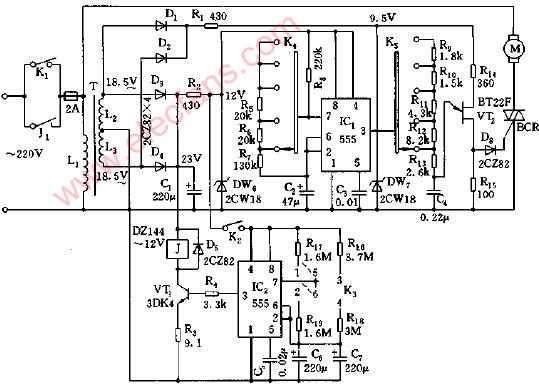

(2)低壓檢測電路

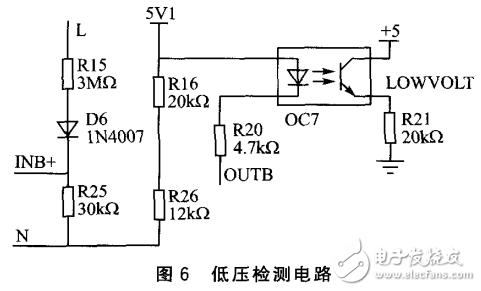

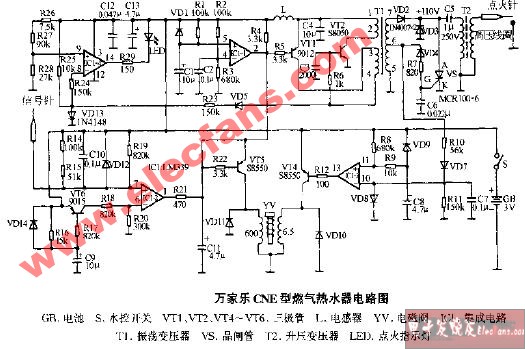

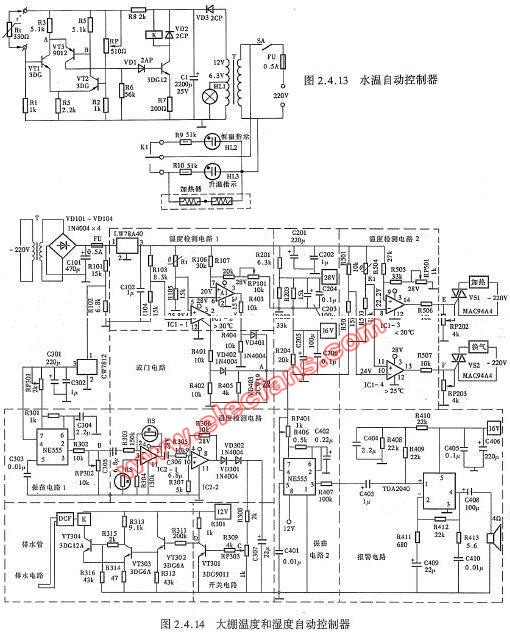

如圖6所示,為燃氣控制器低壓檢測電路圖。由于電壓不足時會影響系統的正常運行,因此,需要對系統電壓進行實時監測。

低壓檢測通過比較器和低壓檢測電路共同完成。圖6中LOWVOLT是低壓檢測點,與主控MCU的I/O口相連接,高電平表示檢測電壓偏低,低電平表示電壓正常。網絡點5V1比零線電壓高5V,經分壓,反相輸入端INB一的電壓為1.875V,同相輸入端INB+的電壓為30kΩ/(30kΩ+3MΩ)×待測電壓臨界值為181.8V,若同相輸入端的電壓低于反相輸入端,即供電電壓低于預設值,則光耦導通,LOWVOLT檢測到上升沿。

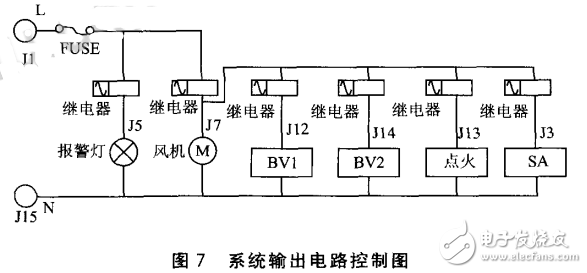

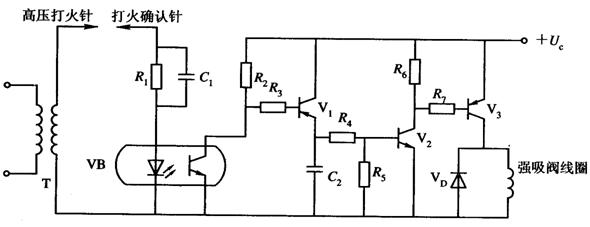

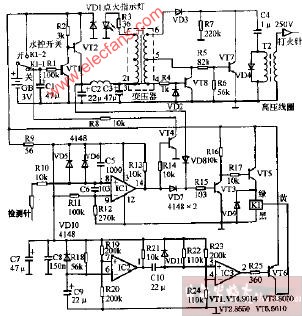

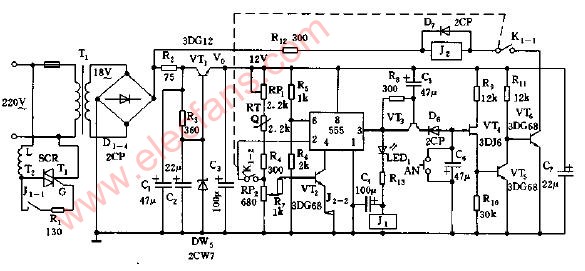

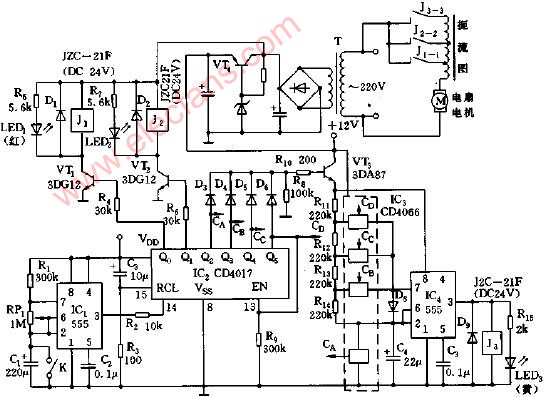

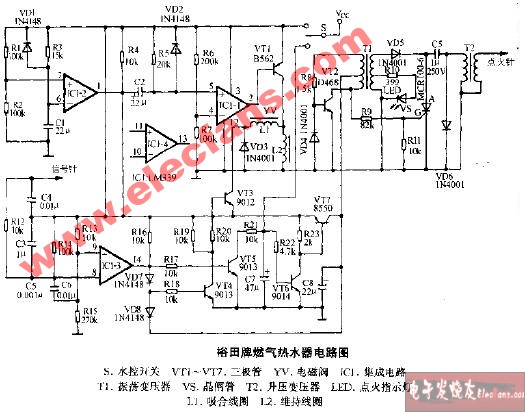

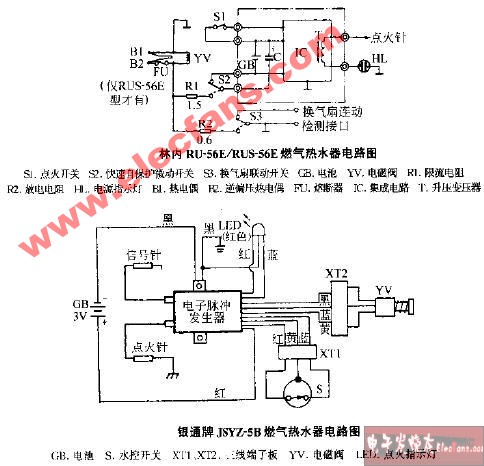

3.2.3、系統輸出控制電路

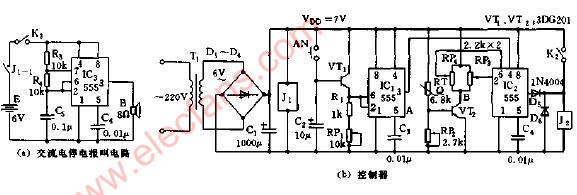

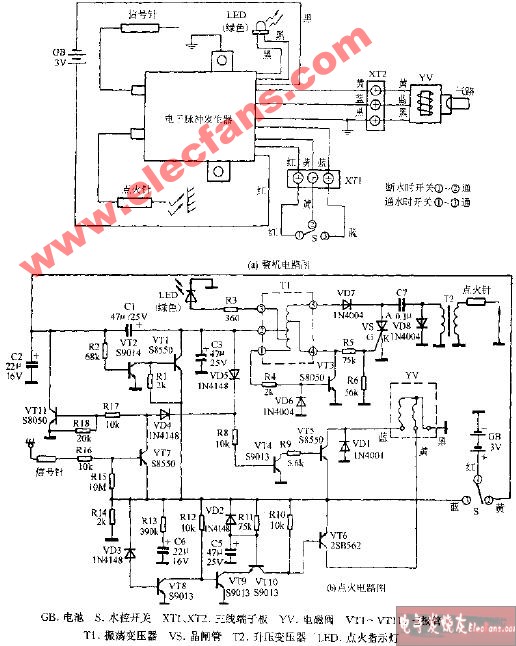

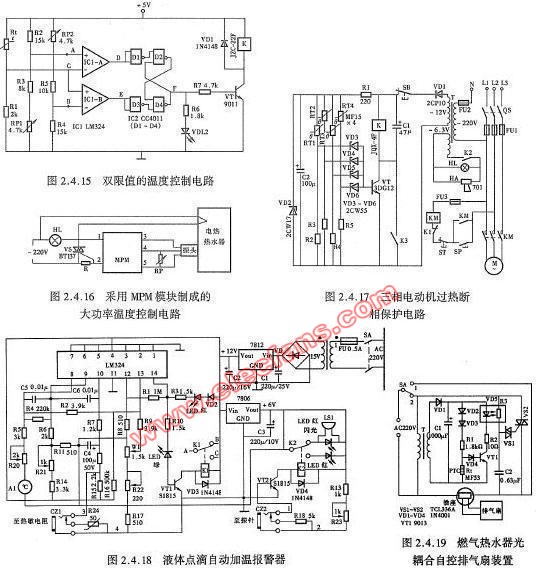

系統輸出控制電路邏輯如圖7所示,故障報警燈和風機連在干路上,其他電路包括兩個燃氣控制閥門、點火裝置以及執行器均需接受風機的總控制,即只有在風機打開的前提下,系統才允許進行輸氣、點火等動作。

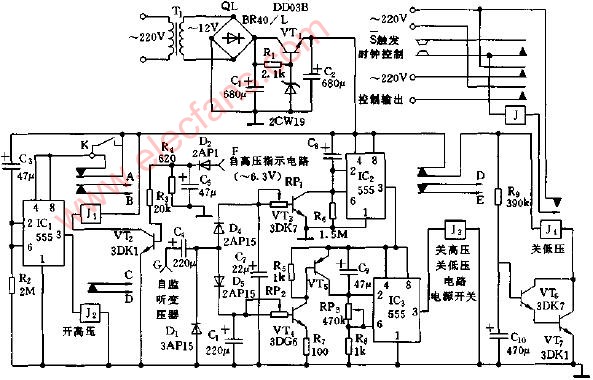

3.3、軟件設計

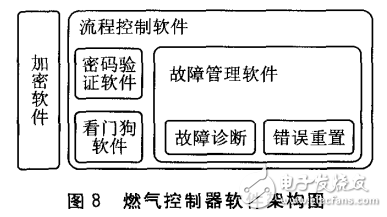

3.3.1、系統軟件架構

圖8為燃氣控制器軟件架構圖,顯示了軟件的主要組成部分及其嵌套關系。

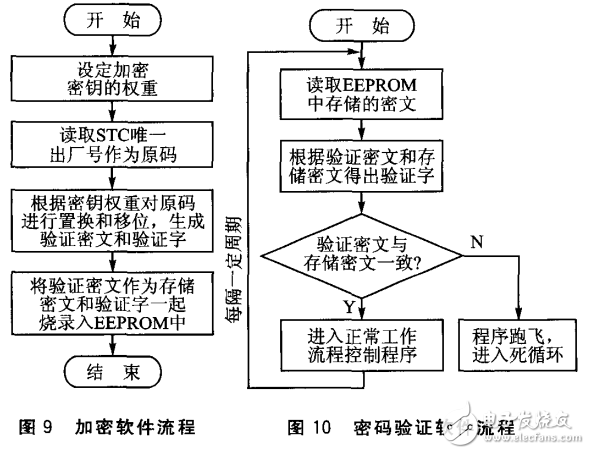

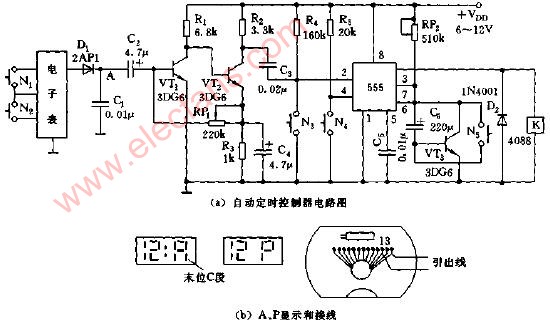

3.3.2、主控MOU芯片加密及加密驗證軟件設計

主控MCU加密基礎是STC12C5201AD系列芯片的每一個單片機在出廠時都具有全球唯一的序列號(ID號),可以在單片機上電后通過相關指令從內部RAM單元F1H~F7H中存儲的連續7個單元值來獲取該單片機的ID號,利用其唯一性對MCU進行加密。此時,再燒錄流程控制程序則只能匹配當前芯片。加密軟件流程、密碼驗證軟件流程如圖9、圖10所示。

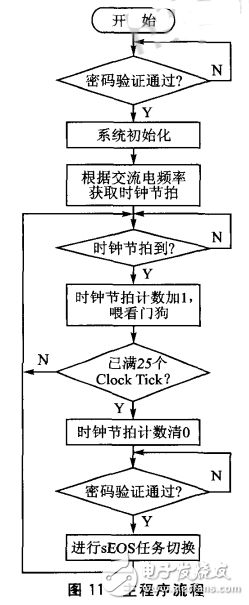

3.3.3、系統流程控制軟件設計

結合系統功能要求及被測參數的相關性,確定各任務如下:

TASK#1:開機檢測(鎖存錯誤檢測,火焰檢測,低壓檢測),重復檢測7次。

TASK#2:CPI檢測,重復檢測20次。

TASK#3:開機前LP檢測,重復檢測20次。

TASK#4:打開風機,兩個周期后進行風機電平檢測。

TASK#5:打開SA,進行火焰檢測和RWtest檢測,重復檢測40次。

TASK#6:關閉SA,進行火焰檢測和RWtest檢測,重復檢測60次。

TASK#7:打開BV2,4個周期后進行火焰檢測。

TASK#8:關閉IG點火器,進行RWtest檢測,LP檢測,重復檢測14次。

TASK#9:打開BV2,進行火焰檢測,RWtest檢測,LP檢測,重復檢測24小時。

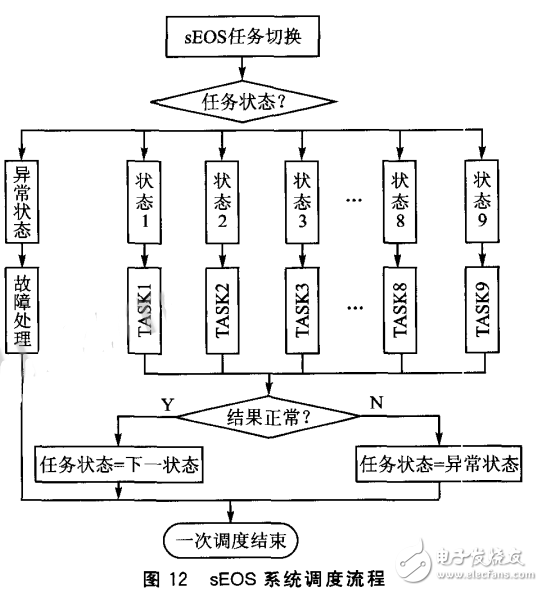

根據任務的執行順序,畫出如圖11所示系統主程序流程圖,以及圖12所示sEOS系統任務調度流程圖。系統運行時,首先進行密碼驗證,驗證通過后進行系統初始化,包括I/O口輸入輸出模式初始化、系統輸出控制模塊初始化、定時器初始化及任務切換時任務狀態值初始化。由于STC芯片內置R/C振蕩器隨著溫度變化,其提供的頻率會有一定溫漂,加上制造工藝方面的誤差,導致內部R/C振蕩器不夠敏感,因此燃氣控制器初始化完成后,需要根據工頻交流電頻率(50Hz)來獲取校正后的芯片頻率,以此來保證系統運行控制的精度。產生中斷間隔(一個“ClockTick”)為20ms,根據系統功能對時間精度的需求,sEOS任務調度和切換周期定為0.5s,即每隔0.5s系統查詢一下任務狀態當前值,根據該值決定任務的調度。

電子發燒友App

電子發燒友App

評論