太陽能的開發及利用在大力提倡發展低碳經濟的時代背景下日益受到矚目。我國光伏產業以每年30%的速度增長,最近三年全球太陽能電池總產量平均年增長率高達49.8%以上。而通信設備、田間測量儀器等便攜式電子產品的普及使得以太陽能電池板為基礎的便攜式充電裝置倍受青睞,不受地域限制,能夠在傳統充電器無法工作的場合進行應急或可持續充電。目前,充電電池的充電技術主要有電壓負增量控制、時間控制、溫度控制、最高電壓控制技術等。假設充電電池的電壓保持恒定的條件下,利用LM393、ICL7660等元件構成的切換電路控制,由TPS5430降壓電路和MAXl674升壓電路組成智能充電器,由可調直流電源模擬當太陽能電池板的輸出電壓大范圍變化時,實現充電器的自動啟動并盡可能地增大充電電流來實現充電效率的提高。

1 理論分析與計算

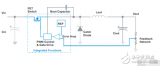

充電器的測試原理示意圖如圖l所示。假定太陽能電池板的輸出功率有限,電動勢Es在一定范圍內緩慢變化,監測和控制電路采用間歇工作方式,以降低能耗。可充電池的電動勢Ec恒定為3.6 V,內阻Rc為0.1 Ω。

直流電源電動勢為Es,電源內阻為Rs,可充電池電動勢為Ec,可充電池內阻為Rc,充電電流為Ic,為防止電流倒灌,在可充電池兩端并聯電阻Rd。理想情況下,充電器的輸入阻抗與電源內阻匹配,此時直流電源輸出功率為充電器輸出功率為Po=EcIc,則效率為 。由此可得,當Rs=100 Ω,Es=10 V時,Ps=0.25 W,Ic>64 mA,η>92.16%;當Es=20 V時,Ps=1 W,Ic>160 mA,η>57.6%。為了盡可能提高高電壓時的充電效率,除選用TPS5430構成降壓電路外,應盡量降低切換電路的開關頻率。電路中主要功耗元件是功率場效應管(FET),在低頻情況下,功率FET主要是傳導損耗,在高頻情況下,傳導損耗維持不變,同頻率有關的損耗會增大。較高或較低的開關頻率均會使效率降低,綜合考慮各因素并結合試驗,測得開關頻率為500 kHz時效率為94.35%。

。由此可得,當Rs=100 Ω,Es=10 V時,Ps=0.25 W,Ic>64 mA,η>92.16%;當Es=20 V時,Ps=1 W,Ic>160 mA,η>57.6%。為了盡可能提高高電壓時的充電效率,除選用TPS5430構成降壓電路外,應盡量降低切換電路的開關頻率。電路中主要功耗元件是功率場效應管(FET),在低頻情況下,功率FET主要是傳導損耗,在高頻情況下,傳導損耗維持不變,同頻率有關的損耗會增大。較高或較低的開關頻率均會使效率降低,綜合考慮各因素并結合試驗,測得開關頻率為500 kHz時效率為94.35%。

2 硬件電路設計

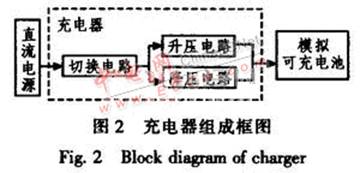

充電器硬件電路組成框圖如圖2所示。充電器由切換電路自動判斷直流電源輸入電壓,選擇升壓或降壓電路,實現在工作電壓范圍內自動切換,模擬對充電電池的充電效果。

2.1 切換電路設計

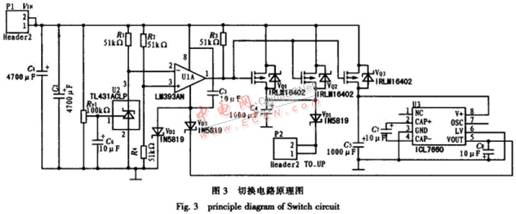

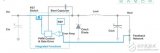

切換電路用于切換充電器升壓工作和降壓工作兩種模式。設定切換的閾值電壓為3.6 V。閾值電壓由可調電阻設定并可調。充電電壓超過閾值電壓時降壓電路工作,低于閾值電壓時升壓電路工作。切換電路由場效應管、電壓比較器等分立元件構成,原理圖如圖3所示。

圖3中。輸入端VIN(P1)接充電電源,輸出端P2接MAXl674升壓電路的輸入端,肖特基二極管VD1用于防止電流倒灌。穩壓器TL431為電壓比較器LM393的負輸入端提供參考電壓。輸入端VIN(P1)通過濾波后接入電壓比較器LM393的正輸入端。調節R_ad可調電阻,使輸入小于3.6 V時電壓比較器LM393輸出負電壓,P溝道MOS管IRLM16402VQ1、VQ2和VQ3導通,VQ1,VQ2的漏極連接升壓電路,使切換電路輸入、輸出端短接,使充電電壓接至升壓電路。當輸入大于3.6 V時,輸出高電平,VQ1、VQ2和VQ3截止,此時MAXl674升壓電路無輸入。VD2、VD3的作用是當電壓大干3.6 V時,LM393的負電源端接地;當電壓小于5.5 V時,LM393負電源通過VQ3接ICL7660的負電壓輸出引腳。

2.2 升壓/降壓電路設計

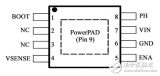

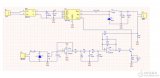

升壓電路主要由升壓式DC-DC電源轉換器MAXl674組成。升壓后輸出4 V直接對電池進行充電。MAXl674升壓電路如圖4所示。

圖4中,升壓芯片的儲能電感L1接MAXl674的LX引腳,電阻R1、R2和R3構成反饋網絡,將輸出電壓反饋至FB引腳,芯片內部保持輸出電壓恒定。選取25 μH電感和680 μF電容組成一階低通濾波器,截止頻率 ,以削弱紋波對輸出電壓的影響。

,以削弱紋波對輸出電壓的影響。

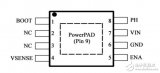

降壓電路主要由降壓DC-DC轉換器TPS5430組成,降壓后直接對電池進行充電。TPS5430降壓電路如圖5所示。

經測試,綜合考慮效率因素,選定開關頻率為500 kHz,輸入端的電容C6和C7為旁路電容和降壓濾波電容,由于轉換器中開關在導通瞬間需要較大電流,通過旁路電容吸收瞬間大電流和濾除高頻噪聲信號使芯片保持穩定工作。電路輸出功率越大,工作頻率越低,對應的電容值也應越大。選取等效串聯電阻阻值低,容值為10μF的電解電容。根據芯片數據資料,輸出端電感L1的取值按公式計算,可得所需的電感值是15.8μH,選取內徑30 mm的鐵硅鋁磁芯自行繞制的電感值為18μH,以保證在額定的工作狀況下不會出現磁飽和。電阻R1、R2和R3構成反饋網絡,將輸出電壓反饋到芯片的VSNS引腳,該芯片自動調節輸出電壓,保證充電器輸出端輸出電壓恒定。

3 試驗結果及分析

1)電源內阻Rs=100 Ω,調整Es的大小,使其在10~20 V范圍內變化,記錄數據如表1所示。

由表l可見,在Es為1O V時,實測充電電流與理論值存在5.9 mA的偏差,充電電流低、充電器的轉換效率不高可能與芯片的轉換效率和輸入電壓有關,由TPS5430的數據資料可知,在輸入電壓為10 V左右,輸出電流約為60 mA時,其工作效率約為92%。而在12~20 V范圍內,實測充電電流大于理論計算充電電流值。

2)逐漸降低Es,直到充電電流Ic略大于0時,記錄對應的電源電壓Es,該電壓即為最低可充電電壓。為保證準確性,對多個不同的電源電壓值進行測試,選取最優3組數據記錄如表2所示。

由表2可見,當Es下降到3.6 V時,充電電流為0,充電器不能再對電池進行充電,故最低可充電電壓為3.6 V。

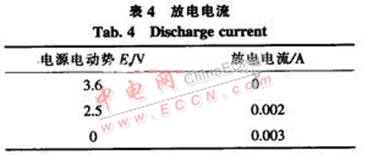

3)從O開始逐漸升高Es,Rs為0.1 Ω;當Es升高到高于1.1 V時,更換Rs為1 Ω。然后繼續升高Es,直到充電電流略大于0,記錄此時的電源電壓值,該電壓即為自動啟動充電功能的啟動電壓。為保證準確性,對多個不同的電源電壓值進行測試,選取最優4組數據記錄如表3所示。

由表3可見,當Es小于3.6 V時,充電電流持續為O,一旦Es上升到3.6 V后,充電電流由0開始增加,即自動啟動充電電壓為3.6 V。

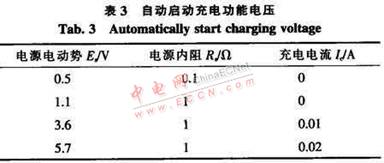

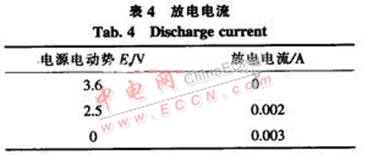

4)Es降低到不能向電池充電,最低至0時,檢測放電電流。為保證準確性,對多個不同的電源電壓值進行測試,選取最優3組數據記錄如表4所示。

由表4可知,當電源電動勢下降到最低可充電電壓時,電池開始放電,放電電流為3 mA。考慮到放電電流受倒灌電阻Rd影響,改變Rd的大小可改變放電電流。試驗表明,Rd=15 Ω時放電電流最小。

5)接上電源內阻Rs=1 Ω,調整Es,使其在1.2~3.6 V范圍內變化。數據記錄如表5所示。

由表5可見,隨著電源電勢的增加,充電電流也隨著增加,直到當Es達到3.2 V時,充電電流不再跟隨電源電勢變化。當電源電勢為3.2 V時,充電電流最大,為256 mA。導致充電電流突變的原因是升壓器件MAXl674在不同輸入電壓下轉換效率不同。由于MAXl674在超過3 V電壓下工作時轉換效率低,所以充電電流出現非線性的突變。

6)當Es≥1.1 V時,取Rs=1 Ω;當Es<1.1 V時,取Rs=0.1 Ω。測量向電池充電的Es,記錄數據如表6所示。

由表6可知,逐漸降低電源電勢Es時,充電電流也隨著下降。當Es到達0.4 V時輸出電壓已經在O V附近變化,因此能向電池充電的最低Es為0.4 V。

4 結論

本設計以切換電路為控制核心,控制升壓型電路和降壓型電路對電池進行充電。該充電器輸出電壓能夠恒定在4 V,自動啟動充電功能的Es為3.6 V,Es降低到不能向電池充電時,電池放電電流為3 mA,電路適合由輸出電壓波動較大的太陽能電池板供電的便攜式充電器,且充電效率高于傳統的充電器。

1 理論分析與計算

充電器的測試原理示意圖如圖l所示。假定太陽能電池板的輸出功率有限,電動勢Es在一定范圍內緩慢變化,監測和控制電路采用間歇工作方式,以降低能耗。可充電池的電動勢Ec恒定為3.6 V,內阻Rc為0.1 Ω。

直流電源電動勢為Es,電源內阻為Rs,可充電池電動勢為Ec,可充電池內阻為Rc,充電電流為Ic,為防止電流倒灌,在可充電池兩端并聯電阻Rd。理想情況下,充電器的輸入阻抗與電源內阻匹配,此時直流電源輸出功率為充電器輸出功率為Po=EcIc,則效率為

2 硬件電路設計

充電器硬件電路組成框圖如圖2所示。充電器由切換電路自動判斷直流電源輸入電壓,選擇升壓或降壓電路,實現在工作電壓范圍內自動切換,模擬對充電電池的充電效果。

2.1 切換電路設計

切換電路用于切換充電器升壓工作和降壓工作兩種模式。設定切換的閾值電壓為3.6 V。閾值電壓由可調電阻設定并可調。充電電壓超過閾值電壓時降壓電路工作,低于閾值電壓時升壓電路工作。切換電路由場效應管、電壓比較器等分立元件構成,原理圖如圖3所示。

圖3中。輸入端VIN(P1)接充電電源,輸出端P2接MAXl674升壓電路的輸入端,肖特基二極管VD1用于防止電流倒灌。穩壓器TL431為電壓比較器LM393的負輸入端提供參考電壓。輸入端VIN(P1)通過濾波后接入電壓比較器LM393的正輸入端。調節R_ad可調電阻,使輸入小于3.6 V時電壓比較器LM393輸出負電壓,P溝道MOS管IRLM16402VQ1、VQ2和VQ3導通,VQ1,VQ2的漏極連接升壓電路,使切換電路輸入、輸出端短接,使充電電壓接至升壓電路。當輸入大于3.6 V時,輸出高電平,VQ1、VQ2和VQ3截止,此時MAXl674升壓電路無輸入。VD2、VD3的作用是當電壓大干3.6 V時,LM393的負電源端接地;當電壓小于5.5 V時,LM393負電源通過VQ3接ICL7660的負電壓輸出引腳。

2.2 升壓/降壓電路設計

升壓電路主要由升壓式DC-DC電源轉換器MAXl674組成。升壓后輸出4 V直接對電池進行充電。MAXl674升壓電路如圖4所示。

圖4中,升壓芯片的儲能電感L1接MAXl674的LX引腳,電阻R1、R2和R3構成反饋網絡,將輸出電壓反饋至FB引腳,芯片內部保持輸出電壓恒定。選取25 μH電感和680 μF電容組成一階低通濾波器,截止頻率

降壓電路主要由降壓DC-DC轉換器TPS5430組成,降壓后直接對電池進行充電。TPS5430降壓電路如圖5所示。

經測試,綜合考慮效率因素,選定開關頻率為500 kHz,輸入端的電容C6和C7為旁路電容和降壓濾波電容,由于轉換器中開關在導通瞬間需要較大電流,通過旁路電容吸收瞬間大電流和濾除高頻噪聲信號使芯片保持穩定工作。電路輸出功率越大,工作頻率越低,對應的電容值也應越大。選取等效串聯電阻阻值低,容值為10μF的電解電容。根據芯片數據資料,輸出端電感L1的取值按公式計算,可得所需的電感值是15.8μH,選取內徑30 mm的鐵硅鋁磁芯自行繞制的電感值為18μH,以保證在額定的工作狀況下不會出現磁飽和。電阻R1、R2和R3構成反饋網絡,將輸出電壓反饋到芯片的VSNS引腳,該芯片自動調節輸出電壓,保證充電器輸出端輸出電壓恒定。

3 試驗結果及分析

1)電源內阻Rs=100 Ω,調整Es的大小,使其在10~20 V范圍內變化,記錄數據如表1所示。

由表l可見,在Es為1O V時,實測充電電流與理論值存在5.9 mA的偏差,充電電流低、充電器的轉換效率不高可能與芯片的轉換效率和輸入電壓有關,由TPS5430的數據資料可知,在輸入電壓為10 V左右,輸出電流約為60 mA時,其工作效率約為92%。而在12~20 V范圍內,實測充電電流大于理論計算充電電流值。

2)逐漸降低Es,直到充電電流Ic略大于0時,記錄對應的電源電壓Es,該電壓即為最低可充電電壓。為保證準確性,對多個不同的電源電壓值進行測試,選取最優3組數據記錄如表2所示。

由表2可見,當Es下降到3.6 V時,充電電流為0,充電器不能再對電池進行充電,故最低可充電電壓為3.6 V。

3)從O開始逐漸升高Es,Rs為0.1 Ω;當Es升高到高于1.1 V時,更換Rs為1 Ω。然后繼續升高Es,直到充電電流略大于0,記錄此時的電源電壓值,該電壓即為自動啟動充電功能的啟動電壓。為保證準確性,對多個不同的電源電壓值進行測試,選取最優4組數據記錄如表3所示。

由表3可見,當Es小于3.6 V時,充電電流持續為O,一旦Es上升到3.6 V后,充電電流由0開始增加,即自動啟動充電電壓為3.6 V。

4)Es降低到不能向電池充電,最低至0時,檢測放電電流。為保證準確性,對多個不同的電源電壓值進行測試,選取最優3組數據記錄如表4所示。

由表4可知,當電源電動勢下降到最低可充電電壓時,電池開始放電,放電電流為3 mA。考慮到放電電流受倒灌電阻Rd影響,改變Rd的大小可改變放電電流。試驗表明,Rd=15 Ω時放電電流最小。

5)接上電源內阻Rs=1 Ω,調整Es,使其在1.2~3.6 V范圍內變化。數據記錄如表5所示。

由表5可見,隨著電源電勢的增加,充電電流也隨著增加,直到當Es達到3.2 V時,充電電流不再跟隨電源電勢變化。當電源電勢為3.2 V時,充電電流最大,為256 mA。導致充電電流突變的原因是升壓器件MAXl674在不同輸入電壓下轉換效率不同。由于MAXl674在超過3 V電壓下工作時轉換效率低,所以充電電流出現非線性的突變。

6)當Es≥1.1 V時,取Rs=1 Ω;當Es<1.1 V時,取Rs=0.1 Ω。測量向電池充電的Es,記錄數據如表6所示。

由表6可知,逐漸降低電源電勢Es時,充電電流也隨著下降。當Es到達0.4 V時輸出電壓已經在O V附近變化,因此能向電池充電的最低Es為0.4 V。

4 結論

本設計以切換電路為控制核心,控制升壓型電路和降壓型電路對電池進行充電。該充電器輸出電壓能夠恒定在4 V,自動啟動充電功能的Es為3.6 V,Es降低到不能向電池充電時,電池放電電流為3 mA,電路適合由輸出電壓波動較大的太陽能電池板供電的便攜式充電器,且充電效率高于傳統的充電器。

電子發燒友App

電子發燒友App

評論