作者:曾臻1,2,王宏博1,2?,王正家1,2,何濤1,2

? (1.現代制造質量工程湖北省重點實驗室,湖北 武漢 430068;2.湖北工業大學機械工程學院,湖北 武漢 430068)

? 作者簡介:曾臻(1986-),男,湖北人,湖北工業大學機械工程學院講師,研究方向:機器視覺、精密光電檢測技術及設備開發;王宏博(1997-),男,湖北人,湖北工業大學機械工程學院碩士生,研究方向:機器視覺、缺陷檢測,通信作者;王正家(1970-),男,湖北人,湖北工業大學機械工程學院講師,研究方向:電子封裝工藝與裝備、圖像處理算法;何濤(1964-),男,湖北人,湖北工業大學機械工程學院教授,研究方向:機器視覺、機電自動化。

? 摘要:軟包裝鋰離子電池鋁塑膜外包裝凹凸不平且存在反光現象,表面圖像的凸點缺陷辨識度低,傳統方法很難進行準確識別。分析軟包裝鋰離子電池凸點缺陷圖像特征及視覺檢測系統,在頻域上對圖像采用高斯濾波器進行預處理,以達到去除噪聲和對缺陷區域圖像增強的效果。用逆傅里葉變換將圖像從頻域轉回空間域,最后將處理后的圖像導入基于語義分割方法的深度學習模型,進行凸點缺陷檢測。對400組缺陷樣本進行測試,結果表明:所提方法對軟包裝鋰離子電池缺陷檢測的準確率達到95.75%;而未經頻域圖像增強方法處理的檢驗準確率僅為44.00%。檢測結果準確率得到提高,說明該方法能對軟包裝鋰離子電池表面圖像的低辨識度凸點缺陷進行檢測,具有一定的實用價值。

? 關鍵詞:頻域;圖像增強;軟包裝鋰離子電池;凸點;缺陷檢測

? 中圖分類號:TM912. 9 文獻標志碼:A

? 文章編號:1001-1579(2023)03-0284-05

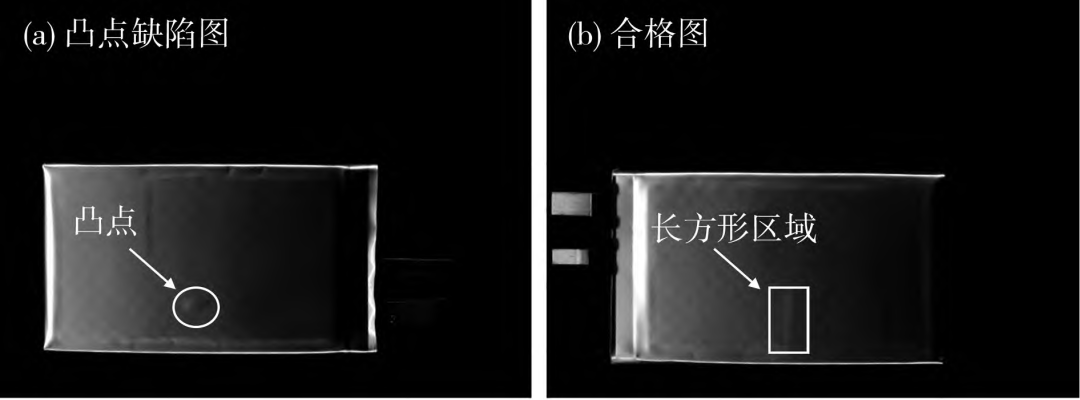

鋰離子電池的外包裝是一層鋁塑膜,厚度一般都不超過0.1mm,質量輕但易受損。鋰離子電池在惡劣情況(過充電、撞擊和高溫)下使用時,電解液容易分解并釋放氣體,導致鋁塑膜凸起[1],表面容易出現凸點甚至失效。這些缺陷若不能被及時檢出,不僅會縮短電池的使用壽命,還會造成一定的安全隱患。軟包裝鋰離子電池表面的凸點缺陷在常規光照條件下辨識度較低,加上表面有一定的凹凸紋理特性,降低了凸點缺陷的視覺分辨效果;同時,由于型號的不同,電池中間會凸起一個位置不固定且不規則的長方體區域;此外,鋁塑膜材料還存在嚴重的反光現象。軟包裝鋰離子電池表面的上述特性,嚴重影響了計算機視覺對凸點缺陷的識別。目前,電池生產商對這一問題尚無成熟的應用于生產的方案,仍主要依靠人工檢測,不僅成本高,還會存在誤檢和漏檢等現象。有必要找到一種低成本、高準確率的檢測方法,而用計算機代替人眼檢測,是一種很好的方法。

? 由于軟包裝鋰離子電池表面形貌復雜,表面缺陷難以檢出,目前對電池表面凸點缺陷的檢測技術還有一定的局限。Y.G.Chen等[2]首先利用soble算子對電池表面肉眼難以看到的凹坑進行提取,然后利用形態學去除圖像中非凹坑的區域,但soble算子對于圖像邊緣定位不準確,很難進一步對圖像進行形態學處理。劉春等[3]對比使用4種邊緣檢測算子檢測橡膠圈凸點缺陷的效果,最終選用Canny算子對凸點進行檢測。該方法對電池表面本身存在凹凸不平的情況檢測精度較低,容易對合格區域造成誤判。黃夢濤等[4]提出一種基于改進Canny 算子的鋰離子電池極片表面劃痕缺陷檢測方法,對圖像梯度信息更加敏感,但用于表面形貌復雜的電池時,仍有一定的局限性。肖艷軍等[5]對采集到的軋輥圖像進行前景提取,去掉背景造成的干擾后,再利用維納濾波去除圖像噪聲,保留圖像中的缺陷信息。該方法對于測試反光物體表面缺陷具有一定的借鑒意義,但對于軟包裝鋰離子電池表面凸點,仍無法較準確地識別。

? 有鑒于此,本文作者提出一種基于機器視覺的軟包裝鋰離子電池表面凸點缺陷檢測方法。首先,利用離散傅里葉變換(DFT)將被測物體的灰度圖從空間域轉換到頻域;再在頻域上使用高斯濾波器對圖像進行過濾,以去除大部分圖像背景噪聲;將過濾后的圖像利用傅里葉逆變換轉回到空間域并保存;最后,用保存的圖像導入基于語義分割方法的深度學習模型,進行識別,以期提高檢驗準確率。

1 軟包裝鋰離子電池表面缺陷檢測系統

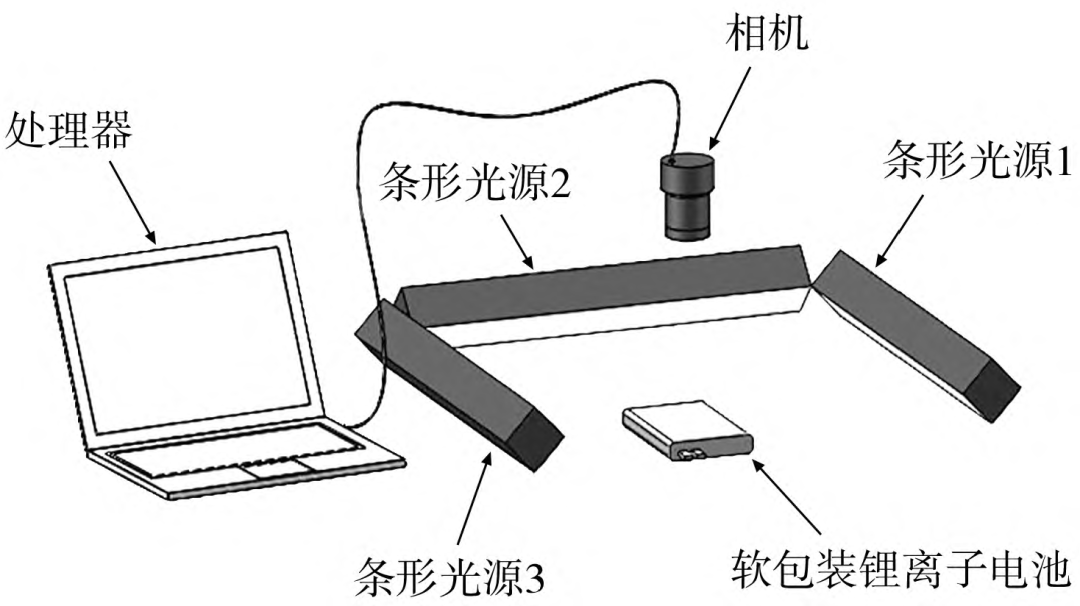

軟包裝鋰離子電池視覺檢測系統如圖1所示。該系統檢測單只鋰離子電池的時間小于0.5s,可滿足實際生產檢測的需求。

? ? ? ? ? ? 圖1 視覺檢測系統示意圖

圖1 視覺檢測系統示意圖

?

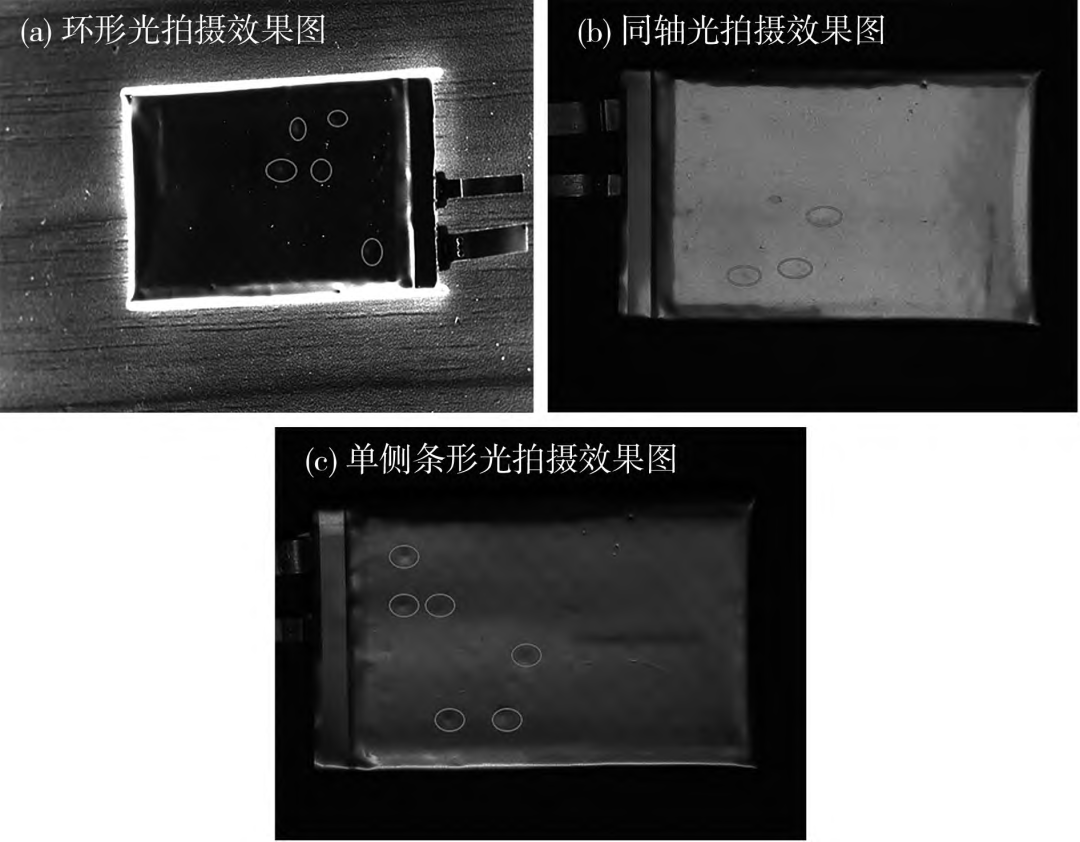

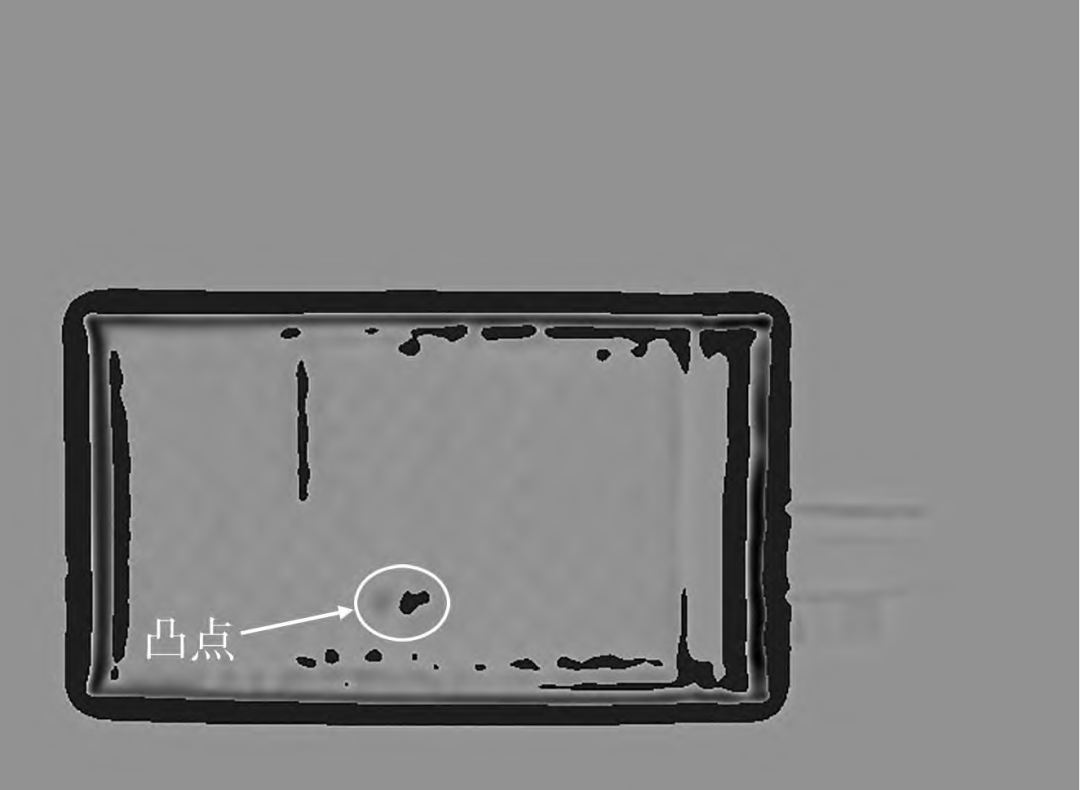

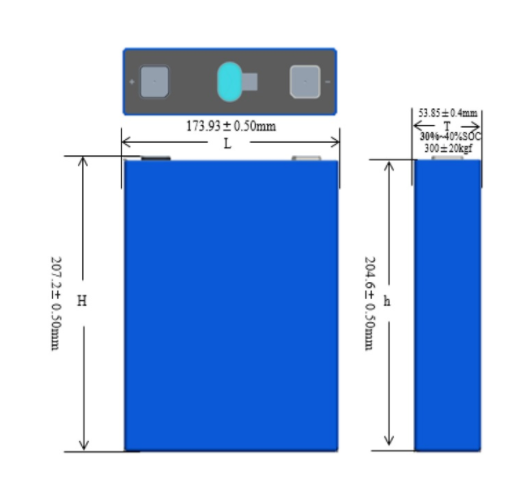

? 實驗用鋰離子電池(武漢產)樣品(長55 mm、寬25 mm、厚5 mm),正極材料為錳酸鋰(LiMn2O4),負極材料為石墨烯,額定電壓3.7V。根據GB/T 33143—2022《鋰離子電池用鋁及鋁合金箔》[6],對直徑大于1mm的凸點進行檢測。為確保拍攝的電池圖像滿足標準中橫向分辨率0.09mm的要求,在視覺檢測系統方案中,選用一個500萬像素分辨率的工業相機和12mm焦距鏡頭。為了使圖片拍攝效果達到最佳,各光源拍攝效果如圖2所示,圈內為凸點缺陷。

?  圖2 3種光源拍攝效果對比圖

圖2 3種光源拍攝效果對比圖

? 圖2(a)選用低角度環形光拍攝,四周反光,而中間區域無法分辨凸點;圖2(b)選用同軸光拍攝,當凸點缺陷較小時,很難分辨出來;圖2(c)選用單側條形光拍攝,由于凸點凸起,選用條形光可以將凸點更清楚地辨別出來。

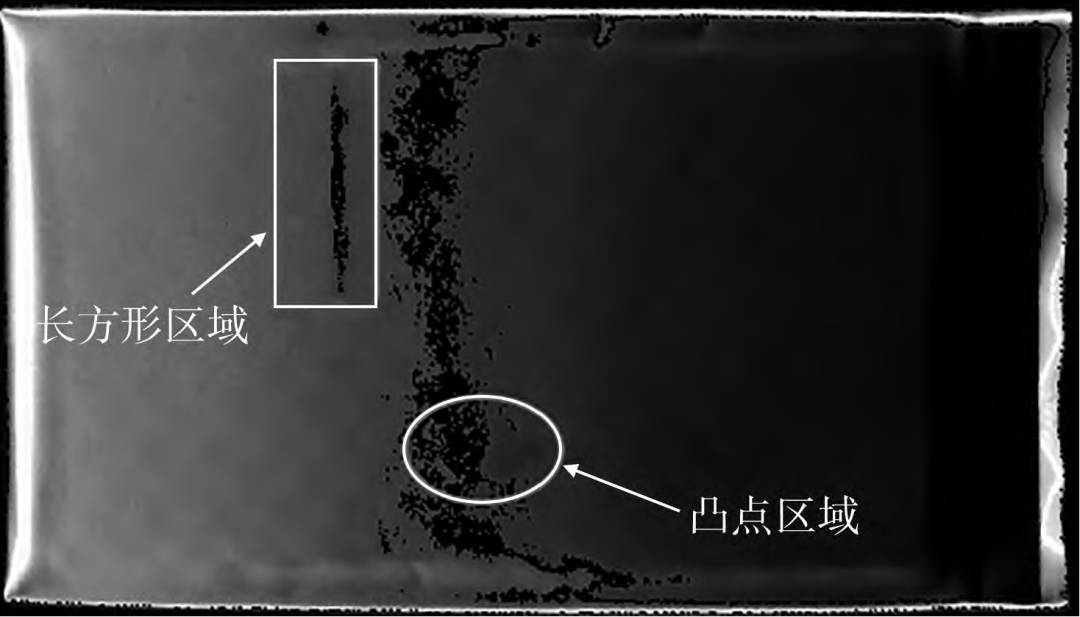

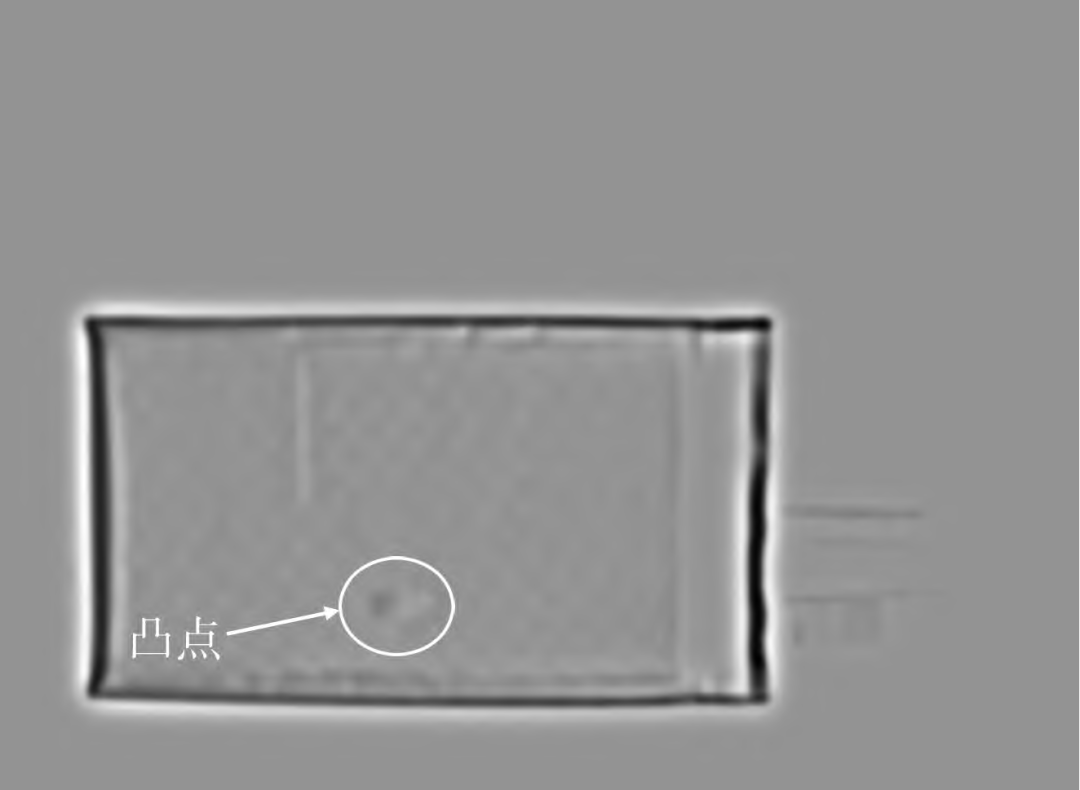

? 選用Halcon-21.11開發平臺對圖像進行編程處理。該圖像檢測系統滿足標準GB/T 33143—2022對設備精度的需求。為避免軟包裝鋰離子電池表面鋁塑膜的反光影響,選用3種條形照明光源,分別從3個方向斜向下45°對電池進行照射,使表面有凸點的位置形成一邊亮、一邊暗的情況,以增加凸點缺陷圖像的辨識度,采集到的圖像如圖3所示。

? 在生產工藝中,鋁塑膜被沖壓到電池上時,難免會在邊角區域形成凹坑或凸點,而電池中間會凸起一個位置不固定且不規則的長方形[7]。這些區域都會影響對凸點缺陷的檢測,尤其是當凸點直徑較小時,會更難將凸點區域與合格區域區分開。為突出圖像凸點區域,將圖像采集時的曝光值減小,降低反光和高亮度區域的影響。

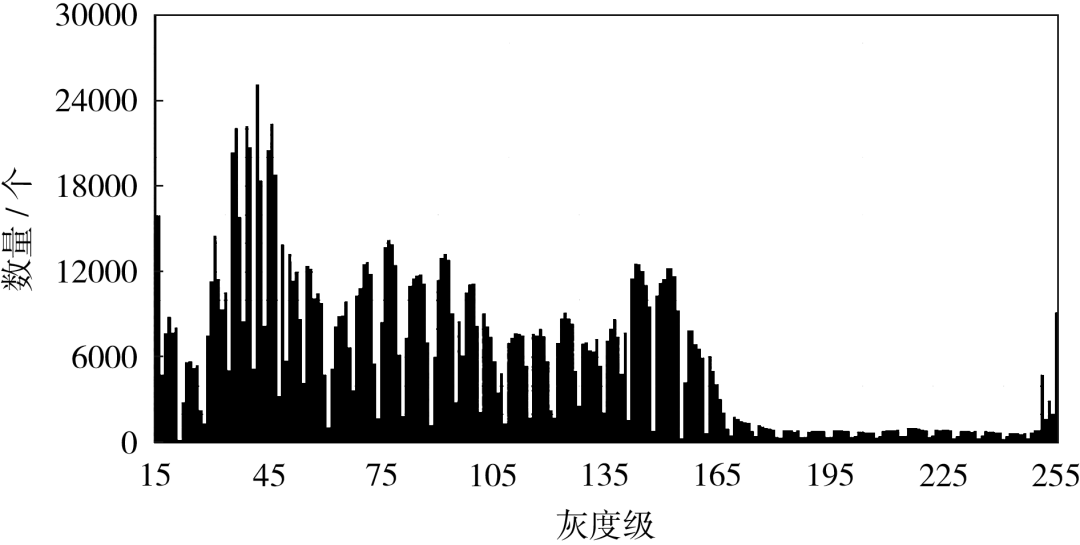

? 圖4為圖3中凸點缺陷圖的灰度直方圖,圖5為凸點區域灰度示意圖,其中,深黑色區域為灰度值從75到80區間的所有像素點。

? 從圖4可知,凸點部分區域的灰度值和鄰域灰度值相近,無法直接將凸點缺陷區域與鄰域區分開,因此,若直接將圖像導入基于語義分割方法的深度學習模型進行識別,會影響檢測的準確率。  圖4 鋰離子電池的灰度直方圖

圖4 鋰離子電池的灰度直方圖

?  圖5 凸點區域灰度示意圖 ? 2 基于頻域圖像增強的凸點缺陷檢測

圖5 凸點區域灰度示意圖 ? 2 基于頻域圖像增強的凸點缺陷檢測

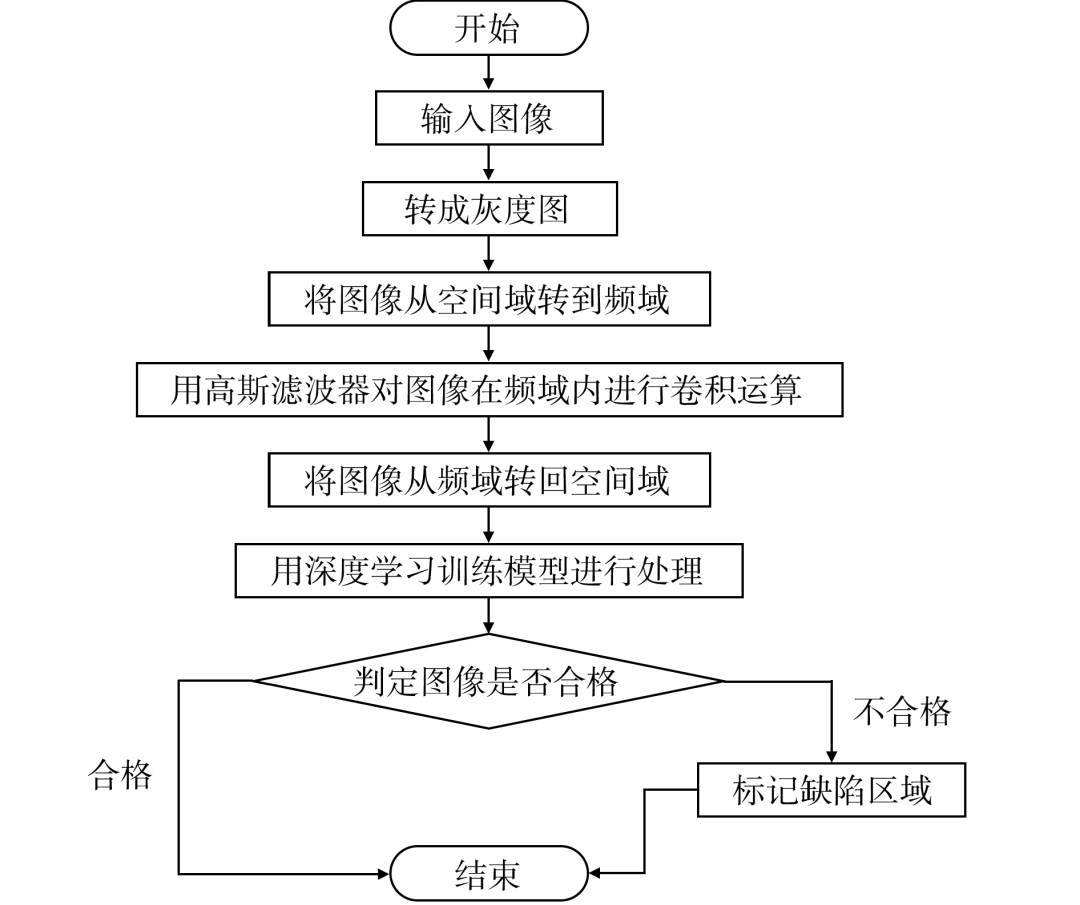

? 針對軟包裝鋰離子電池表面形貌特性,為增加凸點檢測的準確率,首先對圖像進行預處理,再將預處理后的圖像導入深度學習模型中進行識別,選取的研究方法流程見圖6。

? 2.1 圖像預處理

? 由于軟包裝鋰離子電池表面圖像缺陷區域和鄰域對比度不高,若將得到的圖像直接用于深度學習模型,會導致大量的誤判。為突出缺陷區域,在對圖像進一步處理之前,首先需要對圖像灰度化,進行去噪處理。

? 2.1.1 將灰度圖從空間域轉到頻域

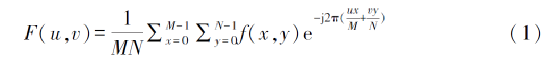

? 圖像去噪處理域可以分為兩大類:空間域和頻域[8]。頻域法是將原始圖像分解成不同頻率的信號,對這些不同頻率的信號進行處理,就可達到圖像增強的目的[9]。圖像在空間域中較難得到增強或者去噪時,往往在頻域上變得簡單。將圖像從空間域轉到頻域常使用DFT[10],公式為:

?  式(1)中:M、N分別是圖像的長和寬;x、y都是空間域的值;u、v都是頻域的值;e、j是常數;F(u,v)是圖像f(x,y)的變換函數。

式(1)中:M、N分別是圖像的長和寬;x、y都是空間域的值;u、v都是頻域的值;e、j是常數;F(u,v)是圖像f(x,y)的變換函數。

? 將軟包裝鋰離子電池灰度圖(圖5)從空間域轉換到頻域,轉換后的圖如圖7 所示。

?  圖6 研究方法流程圖 ?

圖6 研究方法流程圖 ?  圖7 傅里葉轉換后的頻域圖

圖7 傅里葉轉換后的頻域圖

? 2.1.2 用高斯濾波器對圖像進行卷積

? 在與其他濾波方法進行對比后,實驗選用高斯濾波對圖像進行去噪處理。高斯濾波是一種線性平滑濾波,通過對整幅圖像進行加權平均處理,達到降噪的目的。每個像素點的值都由本身和鄰域其他像素值經過加權平均得到[11]:

?  式(2)中:σ是高斯函數的標準差。 在高斯濾波中,可將中心點的權重值加大,遠離中心點的權重值減小,在此基礎上,計算鄰域內各個像素值不同權重的和。經高斯濾波器卷積處理后,得到的結果見圖8。

式(2)中:σ是高斯函數的標準差。 在高斯濾波中,可將中心點的權重值加大,遠離中心點的權重值減小,在此基礎上,計算鄰域內各個像素值不同權重的和。經高斯濾波器卷積處理后,得到的結果見圖8。

?  圖8 高斯濾波器卷積后的圖 ? 2.1.3 將圖像從頻域轉回空間域

圖8 高斯濾波器卷積后的圖 ? 2.1.3 將圖像從頻域轉回空間域

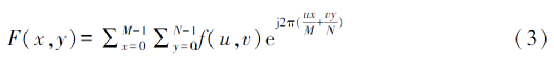

? 將經過高斯濾波器卷積后的圖像從頻域再轉換到空間域,可以選用傅里葉逆變換[12],公式為:

?  轉換后的處理效果如圖9所示。

轉換后的處理效果如圖9所示。  圖9 經傅里葉逆變換后的效果 ? 經過預處理后,凸點區域灰度如圖10 所示。

圖9 經傅里葉逆變換后的效果 ? 經過預處理后,凸點區域灰度如圖10 所示。

?  圖10 預處理后圖像的凸點區域灰度

圖10 預處理后圖像的凸點區域灰度

? 對比圖10和圖5,可以看出圖像凸點缺陷區域和鄰域對比度明顯提高,但電池邊緣與長方形區域斷續點狀部分的灰度值及形狀與凸點缺陷區域相似,若直接用形態學分析,很難將凸點直接提取出來。

? 2.2 基于語義分割模型對圖像進行處理

? 結合深度學習對圖像進行進一步處理,選用深度學習中的語義分割方法[13]。語義分割模型可將圖像中的每一個像素按設定好的語義標簽進行分類[14]。選用該模型,可以處理更復雜場景的分割任務。在訓練模型前,共計采集軟包裝鋰離子電池圖片400張。首先,通過Halcon 自帶打標簽軟件DLtool對預處理后的圖進行標注;然后,將數據集分為訓練集300張、測試集50張和驗證集50張。

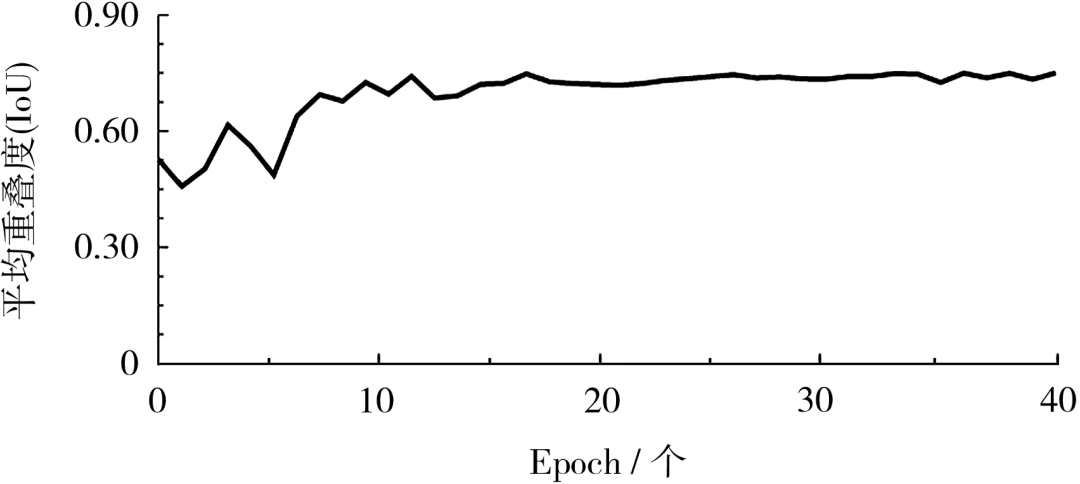

? 將Epoch 設置為40,1個Epoch表示為一個完整的數據集進行了一次訓練。學習率設置為0.0001,學習率是優化算法中的調整參數,Epoch和學習率一般根據經驗獲取。

? 經過約34min的測試,完成40個Epoch。評估結果如圖11所示,損失率約為0.0581。

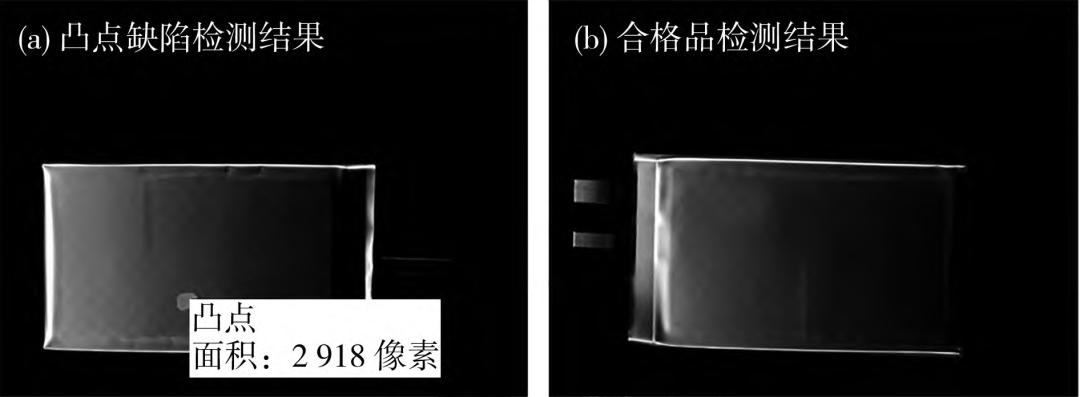

?  圖11 訓練評估結果圖 ? 2.3 檢測結果 檢測完成后,將檢測到的缺陷區域疊加標注到原圖上,檢測結果如圖12 所示。

圖11 訓練評估結果圖 ? 2.3 檢測結果 檢測完成后,將檢測到的缺陷區域疊加標注到原圖上,檢測結果如圖12 所示。  圖12 缺陷品和合格品檢測結果示意圖 ?

圖12 缺陷品和合格品檢測結果示意圖 ?

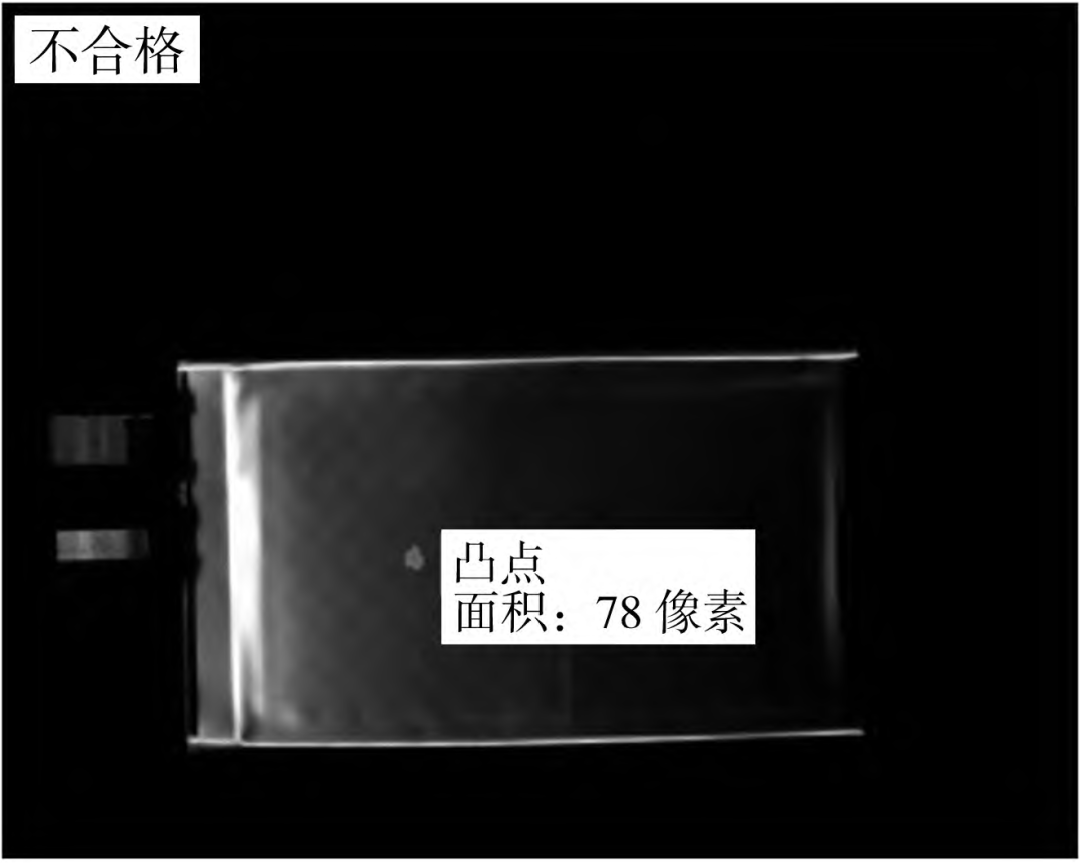

3 驗證結果

為驗證設計的實驗方法的可行性,將采集到的400張圖片直接進行打標簽處理,跳過頻域預處理步驟,直接進行深度學習訓練。受到電池本身凹凸不平的影響,此時會得到大量的誤判結果,如圖13所示,最終檢驗結果如表1所示。這種未加預處理的測試方法的最終檢驗準確率為44.00%。

?  圖13 缺陷檢測誤判示意圖

圖13 缺陷檢測誤判示意圖

? 表1 對比實驗檢測結果表

? ?

| 缺陷類別 | 數量/只 |

誤檢率/ % |

準確率/ % |

|||

| 樣本數 | 正確檢測 | 漏檢 | 誤檢 | |||

| 合格 | 200 | 110 | 0 | 90 | 45.00 | 55.00 |

| 凸點 | 200 | 66 | 0 | 134 | 67.00 | 33.00 |

| 總計 | 400 | 176 | 0 | 224 | 56.00 | 44.00 |

為驗證實驗結果的準確性,采用所提檢測方法,對合格樣品、存在凸點的樣品各200只,共400 只電池進行分析,得到的檢測結果見表2。

? 表2 實驗檢測結果表 ?

| 缺陷類別 | 數量/只 |

誤檢率/ % |

準確率/ % |

|||

| 樣本數 | 正確檢測 | 漏檢 | 誤檢 | |||

| 合格 | 200 | 191 | 0 | 9 | 4.50 | 95.50 |

| 凸點 | 200 | 192 | 0 | 8 | 4.00 | 96.00 |

| 總計 | 400 | 383 | 0 | 17 | 4.25 | 95.75 |

從表2可知,將合格區域誤檢為缺陷區域的比例為4.25%,最終檢驗準確率為95.75%。

? 進一步隨機抽取10個凸點缺陷,根據凸點檢測結果的外接圓直徑和真實外接圓直徑,得出檢測結果的絕對誤差和相對誤差,檢測結果見表3。

? 表3 誤差分析表

?

?

| 序號 | 凸點外接圓直徑/mm | 絕對誤差/mm | 相對誤差/% | |

| 測量值 | 真實值 | |||

| 1 | 1.47 | 1.41 | 0.06 | 4.08 |

| 2 | 5.23 | 5.37 | 0.15 | 2.87 |

| 3 | 7.82 | 7.68 | 0.14 | 1.79 |

| 4 | 3.17 | 3.09 | 0.08 | 2.52 |

| 5 | 8.62 | 8.84 | 0.22 | 2.55 |

| 6 | 2.14 | 2.07 | 0.07 | 3.27 |

| 7 | 4.73 | 4.59 | 0.14 | 2.96 |

| 8 | 7.51 | 7.28 | 0.23 | 3.06 |

| 9 | 1.98 | 1.92 | 0.06 | 3.03 |

| 10 | 4.43 | 4.57 | 0.14 | 3.16 |

從表3可知,相對誤差在5%以內,與實測值較符合。

4 結論

針對軟包裝鋰離子電池表面圖像凸點缺陷對比度低、反光、凹凸不平,難以進行準確檢測與識別的問題,本文作者在頻域上使用高斯濾波對圖像進行處理,再將處理后的圖像用深度學習訓練好的模型進行進一步檢測。

? 建立軟包裝鋰離子電池圖像凸點缺陷檢測系統,通過照明系統的合理設計避免反光等問題,提高了凸點缺陷圖像的辨識度。

? 在頻域上,使用高斯濾波對圖像進行處理,處理后的圖可減少缺陷鄰域的噪聲,改善缺陷區域和鄰域對比度差的問題,有利于提高深度學習模型的識別率。設計的鋰離子電池凸點缺陷視覺檢測方法,最終檢驗準確率可達95. 75%,而同樣的圖像未加預處理直接進行深度學習算法處理,檢驗準確率僅為44. 00%,證明了該方法的可行性與實用性。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論