前言

脈沖電鍍是通過槽外控制方法改善鍍層質量的一種強有力的手段,相比于普通的直流電鍍鍍層,其具有更優異的性能(如耐蝕、耐磨、純度高、導電、焊接及抗變色性能好等),且可大幅節約稀貴金屬,因此,在功能性電鍍中得到較好的應用。目前脈沖電鍍中所使用的多為方波脈沖。

脈沖電鍍電源能產生方波脈沖電流,它在用于電鍍時并不能得到理想的正方波,而是一種近似于梯形的波形,這會影響脈沖電鍍瞬時高電位有利作用的充分發揮。脈沖頻率對鍍層結晶也會產生較大影響,頻率過低,效果不明顯;頻率過高,波形畸變程度大,甚至脈沖電流會變成直流電流。脈沖電鍍電源的正確使用(如設備安裝、設備選型、參數選擇等)對脈沖波形、設備可靠性、脈沖電鍍優越性的正常發揮等均產生重要影響。

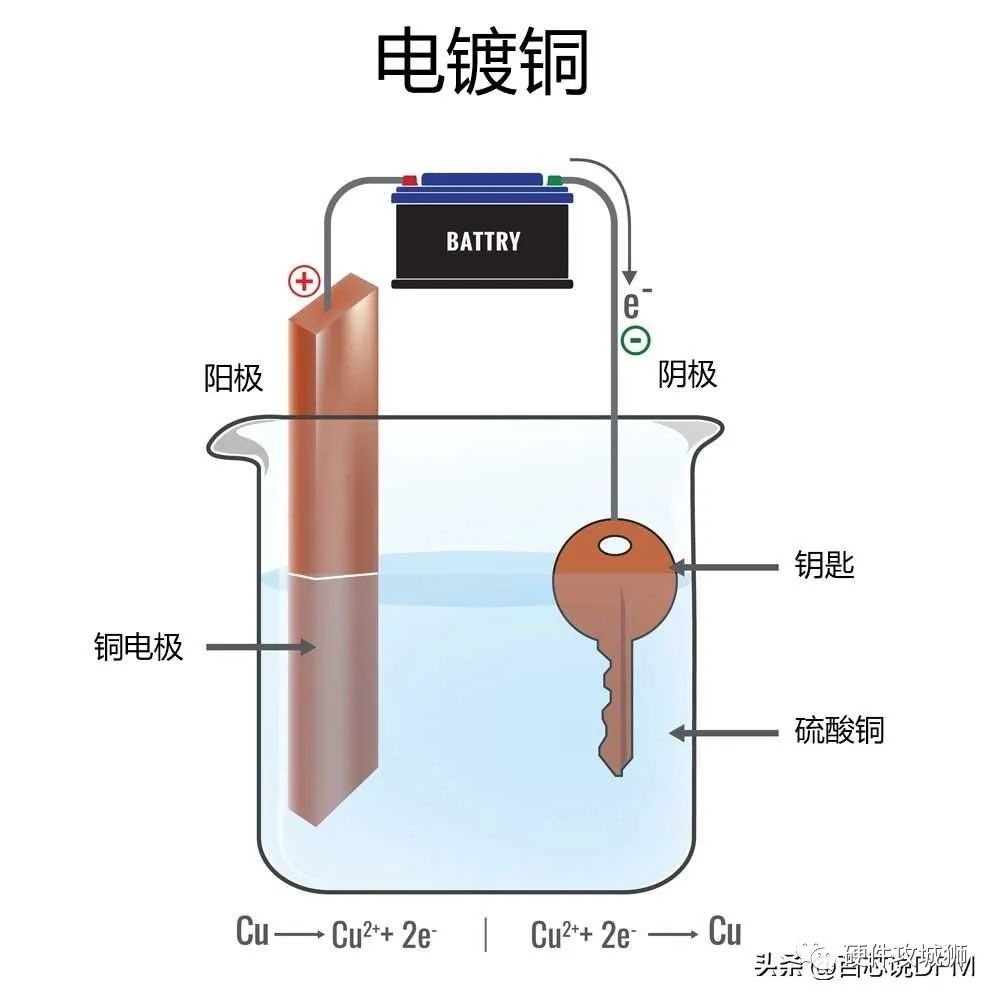

1 脈沖電鍍的基本原理

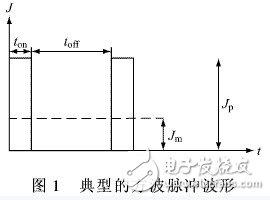

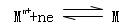

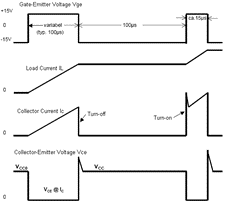

常見的脈沖電流波形有方波、三角波、鋸齒波、階梯波等。根據確定脈沖波形的幾點原則(如實鍍效果、便于分析和研究、易于獲得和調控、便于推廣等),方波是最符合要求的脈沖波形。典型的方波脈沖波形,如圖1所示。由圖1可知:脈沖電流實質上是一種通斷的直流電。

1.1 脈沖電鍍的基本參數

傳統的直流電鍍只有電流或電壓可供調節,而脈沖電鍍有脈沖電流密度(或峰值電流密度)Jp、脈沖導通時間ton和脈沖關斷時間toff3個獨立的參數。由ton和toff可以引出脈沖占空比γ。

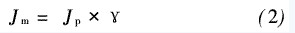

(1)脈沖占空比γ計算公式

脈沖占空比γ指脈沖導通時間ton占整個脈沖周期(ton+toff)的百分比,可用下式表示:

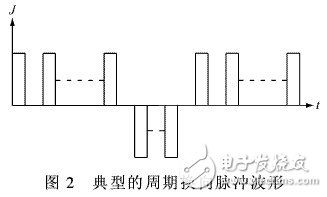

(2)平均電流密度Jm、峰值電流密度Jp、脈沖占空比γ關系式

在一個脈沖周期內,由于電流只在部分時間(ton)導通,而其他時間(toff)為零,因此,脈沖電鍍的電流密度有平均電流密度和峰值電流密度之分。平均電流密度Jm等于峰值電流密度Jp與脈沖占空比γ的乘積,可用下式表示:

由式(2)可以看出:Jm一定時,Jp會根據γ的不同而改變。

1.2 脈沖電鍍過程

(1)在脈沖導通期ton內

峰值電流密度相當于普通直流電流密度(或平均電流密度)的幾倍甚至十幾倍。高的電流密度所導致的高過電位使陰極表面吸附的原子的總數高于直流電沉積的,其結果使晶核的形成速率遠遠大于原有晶體的生長速率,從而形成具有較細晶粒結構的沉積層。

(2)在脈沖關斷期toff內高的過電位使陰極附近的金屬離子以極快的速度被消耗,當陰極界面金屬離子的質量濃度為零或很低時,電沉積過程進入關斷期。在關斷期內,金屬離子向陰極附近傳遞從而使擴散層中金屬離子的質量濃度得以回升,并有利于在下一個脈沖周期使用較高的峰值電流密度。

脈沖電鍍過程中,當電流導通時,電化學極化增大,陰極區附近金屬離子被充分沉積;當電流關斷時,陰極區附近放電離子又恢復到初始的質量濃度,濃差極化消除,并伴有對沉積層有利的重結晶、吸脫附等現象。這樣的過程周期性的貫穿于整個電鍍過程的始末,其中所包含的機理構成了脈沖電鍍的最基本原理。

2 脈沖電鍍的優越性及適用性

2.1 鍍層結晶細致

在脈沖導通期內,由于使用較高的電流密度,使晶核的形成速率遠遠大于原有晶體的生長速率,因此可形成結晶細致的鍍層。鍍層結晶細致則密度大、硬度高、孔隙率低,即:大大提高鍍層的耐蝕、耐磨、焊接、韌性、導電率、抗變色性,降低鍍層的粗糙度,這對于功能性電鍍來說尤其重要。

所以,脈沖電鍍主要適用于功能性電鍍領域,改善鍍層的各項功能性指標,從而滿足鍍件在不同情況下較高的使用要求。

2.2 改善鍍液分散能力

在脈沖關斷期內,陰極區域溶液中導電離子的質量濃度會得到不同程度的回升,溶液電阻率減小,則分散能力改善。因此,脈沖電鍍所得的鍍層均勻性好。這不僅有利于功能性電鍍,對于某些高要求的裝飾性電鍍也非常重要(如大尺寸工件的裝飾性鍍金、銀等),脈沖電鍍分散能力好的特點可使工件表面鍍層的顏色均勻一致、質量穩定。

所以,在某些高要求的裝飾性電鍍中,采用脈沖電鍍是有積極意義的。但對于常規的防護-裝飾性電鍍,如自行車、緊固件電鍍等,則沒有必要采用脈沖電鍍。

2.3 提高鍍層純度

在脈沖關斷期內,會產生一些對沉積層有利的吸脫附現象。例如:脈沖導通期內吸附于陰極表面的不溶性雜質(含光亮劑)在關斷期內脫附返回溶液中,從而可得到純度高的鍍層。鍍層純度高,可使鍍層的某些功能性大大提高,如脈沖鍍銀可提高鍍層的焊接、導電、自潤滑、抗變色等性能,這在軍工、電子、航空航天等領域的鍍銀生產中是難能可貴的。

2.4 鍍層沉積速率加快

脈沖關斷期內金屬離子的質量濃度的回升降低了濃差極化,有利于提高陰極電流效率和陰極電流密度,從而提高鍍速。脈沖電鍍的這種優越性,可用于某些對鍍層沉積速率要求較快的電鍍生產(如電子線材的卷至卷連續電鍍)。但對于普通的電鍍生產,若選擇脈沖電鍍的目的單純是為了提高生產效率,則似乎有些不太合適。

2.5 消除或減輕鍍層氫脆

脈沖導通期內陰極表面吸附的氫在關斷期內從陰極表面脫附,鍍層氫脆消除或減輕,物理性能得到改善。鍍層氫脆小,工件的抗斷裂強度提高,這對機械強度要求較高的產品有著重要的意義。

3 周期換向脈沖電鍍

3.1 基本原理

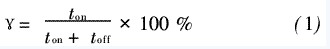

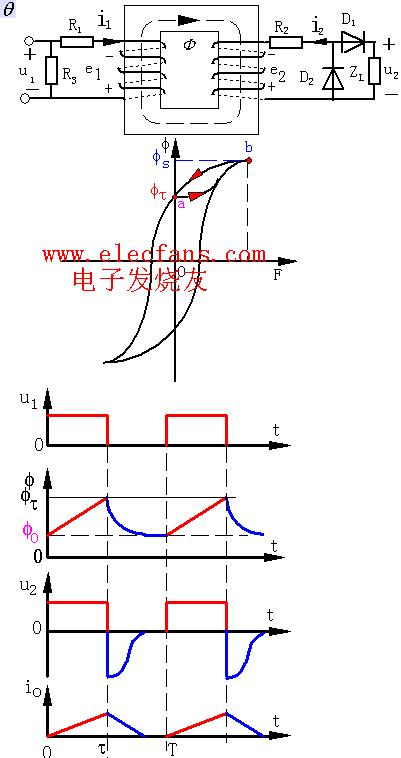

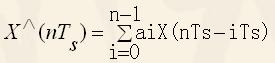

周期換向脈沖電鍍又稱雙向脈沖電鍍。典型的周期換向脈沖電流波形,如圖2所示。在正向脈沖之后引入反向脈沖,正向脈沖比反向脈沖持續時間長,反向脈沖幅度通常大于正向脈沖的。大幅度、短時間的反向脈沖所引起的高度不均勻陽極電流密度分布可使鍍層凸處被強烈溶解而整平。

周期換向脈沖電鍍與單脈沖電鍍相比,具有以下優越性:

(1)反向脈沖可有效改善鍍層的厚度分布,鍍層厚度更均勻,整平性更好;

(2)反向脈沖的陽極溶解使陰極表面金屬離子的質量濃度迅速回升,這有利于下一個陰極周期使用高的脈沖電流密度,又使得晶核的形成速率大于生長速率,鍍層致密度進一步提高;

(3)反向脈沖的陽極剝離使鍍層中有機雜質(含光亮劑)的夾附大大減少,因而鍍層純度更高,抗變色能力更強,這一點在氰化鍍銀中尤為突出;

(4)反向脈沖使鍍層中夾雜的氫發生氧化,從而可消除氫脆或減小內應力;

(5)周期性的反向脈沖使鍍件表面一直處于活化狀態,因此可得到結合力好的鍍層;

(6)反向脈沖有利于減薄擴散層的實際厚度,提高陰極電流效率,因此合適的脈沖參數會使鍍層的沉積速率進一步加快。

3.2 電流波形

周期換向脈沖電流的波形一般有以下幾種:

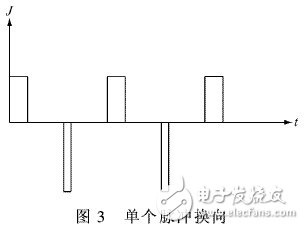

3.2.1 有關斷時間的單個脈沖換向

一個正向脈沖之后緊接著一個反向脈沖,其波形,如圖3所示。

這種波形兼有脈沖和換向的優點,但缺點是調節參數時,正、反向脈沖的導通、關斷時間選擇與正、反向脈沖的持續時間選擇發生沖突。因此,這種形式若作為槽外控制改善鍍層質量的手段,其功能極不完善,在實際生產中極少應用。

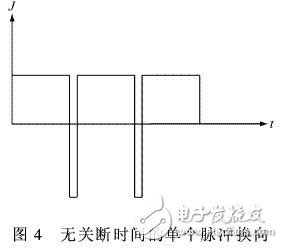

3.2.2 無關斷時間的單個脈沖換向

一個無關斷時間的正向脈沖后緊接著一個無關斷時間的反向脈沖,其波形,如圖4所示。正、反向脈沖持續時間通常在ms級,(如正向20ms,反向1ms),這種波形通常也稱為方波交流電,與普通正弦波交流電波形相異,但頻率大致相同,約50Hz左右。這種波形正向脈沖持續時間長、幅度小,反向脈沖持續時間短、幅度大,其反向脈沖的不均勻電流密度分布補償作用較明顯,改善鍍層厚度分布的效果較明顯。其適用于對鍍層均勻性要求較高的電鍍場合(如印刷線路板鍍銅,可明顯縮小孔內、外鍍層厚度比)。但因其脈沖無關斷時間,且頻率較低,改善鍍層結晶的效果尚不理想,因此不宜用于(尤其對鍍層結晶要求較高的)貴金屬電鍍。

3.2.3 脈動脈沖換向

一組正向脈沖之后緊接著一組反向脈沖,即:正、反向脈沖均為群波而非單個波形,其波形,如圖2所示。

這種波形為典型的周期換向脈沖波形,在功能性電鍍生產中應用最廣泛。相對于有關斷時間的單個脈沖換向,其克服了正、反向脈沖的導通、關斷時間選擇與正、反向脈沖的持續時間選擇發生沖突的缺點。相對于無關斷時間的單個脈沖換向,其克服了脈沖無關斷時間、改善鍍層結晶不理想的缺點。所以,脈動脈沖換向同時具有改善鍍層厚度分布和改善鍍層結晶狀況的雙重效果。

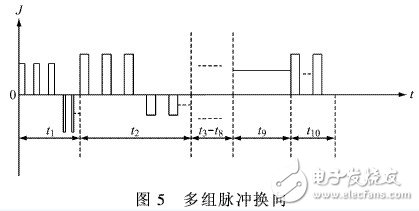

3.2.4 多組脈沖換向

多組脈沖換向簡稱多脈沖,其波形,如圖5所示。它是在脈動脈沖換向的基礎上增加可編程序功能,在每一個程序或時段內采用的脈沖參數可各不相同。而普通的脈動脈沖換向,其各項參數調節好后,直到電鍍過程結束,便不再改變。

多組脈沖換向的優點如下:

(1)各層間應力相互抵消,鍍層脆性下降,抗疲勞強度增強;

(2)各層間多次重疊,則鍍層孔隙率降低,致密性、耐蝕性提高;

(3)各層間組分不同,有可能產生奇異的效果。

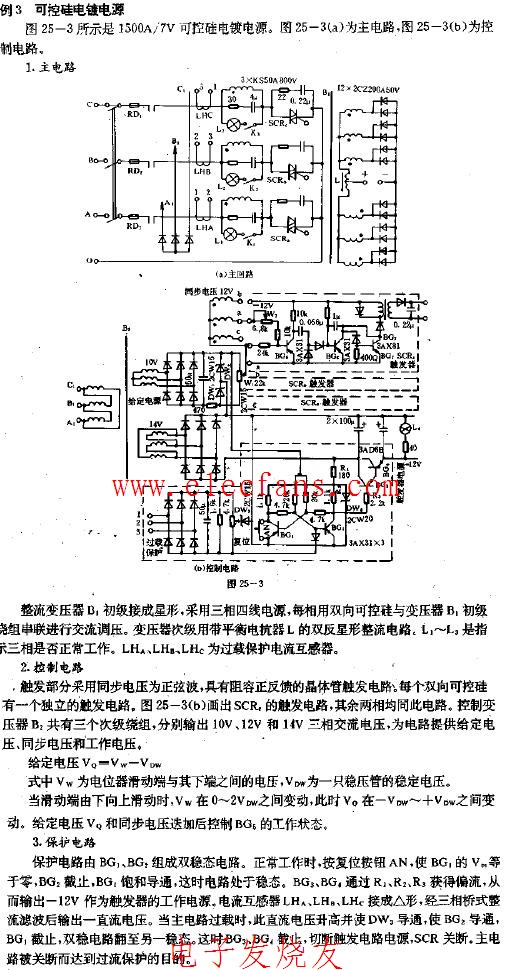

4·脈沖電鍍電源

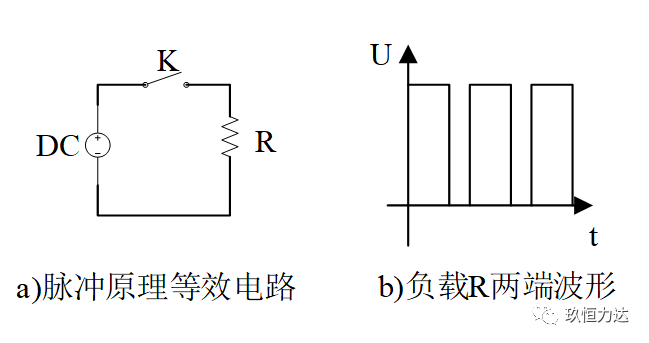

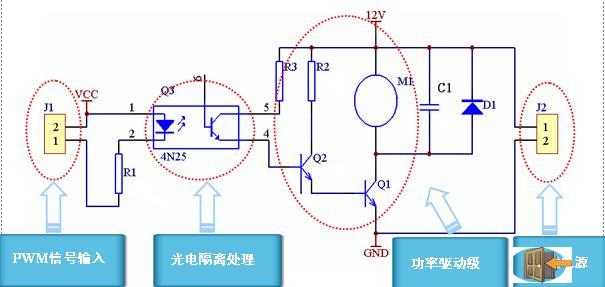

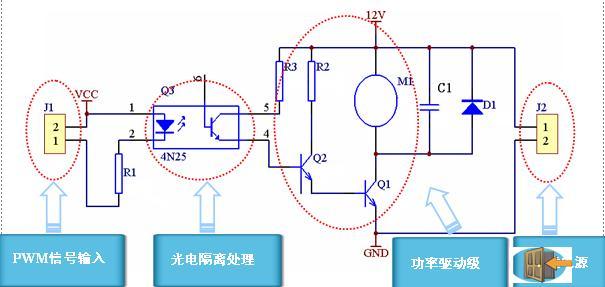

脈沖電鍍電源是產生脈沖電流的電源,它一般先由基礎直流電源產生低紋波直流電流,然后再通過功率器件斬波形成脈沖電流。斬波電路可采用可控硅電子開關電路和晶體管轉換開關電路等。

4.1 脈沖電鍍電源的波形

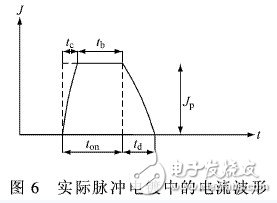

圖1為理想的方波脈沖電流波形,但由于受脈沖電鍍電源內部電感、電容等器件及外加負載的影響,實際應用中的脈沖波形不可能如圖1所示。實際脈沖電鍍中的電流波形近似于梯形,可簡單地用圖6中的波形來表示。

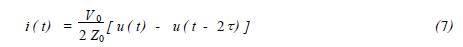

在電鍍體系中,電極/溶液界面間的雙電層近似于一個平板電容器,板間具有很高的電容。當向該電鍍體系施加脈沖電流時,必須首先給雙電層充電。雙電層充滿電(脈沖電流密度從零增至峰值)需要一定的時間tc,脈沖電流密度不可能從零垂直增至峰值,而是需要一定的“爬坡”。“爬坡”所需要的時間可簡單地視作脈沖的上升時間(確切的脈沖上升時間定義:脈沖電流密度由峰值電流密度的10%上升到90%所需要的時間),上升時間也稱作“上升沿”、“前沿”、“上沖”等。

當脈沖電流密度“爬坡”至峰值并持續一段時間tb后,開始進入關斷期。進入關斷期后,脈沖電鍍電源雖然停止向該電鍍體系供電,但雙電層放電(從滿電釋放至零)會使電流維持一段時間td。所以,此時脈沖電流密度不可能從峰值垂直下降至零,而是需要一定的“下坡”。“下坡”所需要的時間可簡單地視作脈沖的下降時間(確切的脈沖下降時間定義:脈沖電流密度由峰值電流密度的90%下降到10%所需要的時間),下降時間也稱作“下降沿”、“后沿”、“下沖”等。

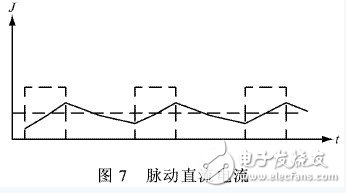

正是由于脈沖前、后沿的客觀存在,使實際脈沖電鍍中的電流波形不可能是理想的方波,而是一種不規則的近似于梯形的波形。目前尚無法確知前、后沿對鍍層質量的影響有多大,但可確知其存在會使脈沖電鍍瞬時高電位的有利作用得不到充分發揮。所以,脈沖電鍍中總是要求脈沖前、后沿盡可能小,一般要求前沿20~100μs,后沿30~100μs。其實,不應只要求前、后沿大小,避免前、后沿大于(或等于)導通、關斷時間也很必要。否則,若前沿(遠)大于導通時間,后沿(遠)大于關斷時間,則鍍槽內只能得到在平均電流附近變化的脈沖電流,即:脈沖電流實際變成了直流電流,其波形,如圖7所示。

4.2 脈沖電鍍電源的頻率

一般高頻脈沖定義為頻率大于5000Hz,低頻為頻率小于500Hz,中頻則在500~5000Hz之間。用于電鍍的脈沖電源多屬于中頻類型[2]。當使用頻率較低的脈沖電源時,其改善鍍層質量的效果會稍差。所以,低頻脈沖電源多用于陽極氧化或其他工藝,而較少用于電鍍,尤其是貴金屬電鍍。當使用頻率較高的脈沖電鍍電源時,脈沖前、后沿極易對導通、關斷時間造成嚴重影響,從而影響脈沖電鍍瞬時高電位有利作用的充分發揮。例如:脈沖鍍金,頻率5000Hz(此時脈沖周期0.2ms),占空比20%,則導通時間為40μs,此時,假設脈沖前沿為最小的20μs(實際可能更大),則其比例至少占到了導通時間的50%;若頻率大于5000Hz,占空比小于20%(脈沖鍍金時占空比很多時候選10%),則前沿占導通時間的比例會更大,甚至前沿會大于導通時間,如此,脈沖電鍍改善鍍層結晶的作用肯定會受到嚴重影響。實際脈沖電鍍貴金屬生產中,頻率多在1000Hz左右。

當使用頻率更高的脈沖電源(上萬或幾萬Hz)時,其輸出的電流多是如圖7所示的電流波形,實質是一種直流電流,與能夠改善鍍層結晶的方波脈沖電流有本質的區別。

4.3 脈沖電鍍電源使用注意事項

(1)脈沖電鍍電源與鍍槽間導體的連接

脈沖電鍍電源與鍍槽間連線的電感阻滯了電流變化,導致通過鍍槽的脈沖電流上升時間延緩,引起脈沖波形畸變。采用短、粗、根數多的電纜線,且陰、陽極電纜線相絞而用,可盡量抵消電感效應,減小脈沖波形失真度,提高鍍層質量。

連線一般要求不超過2m,這使得脈沖電鍍電源距離鍍槽較近,從而增加了電源受腐蝕的幾率,使設備可靠性降低(脈沖電源比普通電源更不耐腐蝕)。比較可行的做法是,將脈沖電源與鍍槽隔墻放置,或做有機玻璃罩將其罩住。脈沖電流產生的熱量比平均電流的大,但比峰值電流的小,相當于均方根電流產生的熱量。均方根電流為峰值電流乘以平均電流開根號。脈沖電鍍電源與鍍槽間連線的截面積需根據通過的均方根電流確定。例如:某脈沖電鍍電源最大均方根電流為50A,則連線可選截面積為20mm2的銅電纜線(每mm2的銅線通過的電流值可取2.5A)。

(2)脈沖電鍍電源規格型號的選擇

一般脈沖電鍍電源在規格型號中標明的是峰值電流,例如:SMD-500型脈沖電鍍電源,其最大峰值電流為500A。峰值電流尚難以作為選擇脈沖電鍍電源規格的依據。一般,先根據實際需要的電流確定脈沖電鍍電源的平均電流,再根據使用的占空比確定峰值電流。例如:實際需要的最大電流為10A,使用的最大占空比為20%,則選擇最大峰值電流為10A/20%=50A的脈沖電鍍電源即可。

(3)脈沖電流的使用或選擇

一般選擇脈沖平均電流與使用直流電流時一樣或稍大。例如:直流鍍時使用電流10A,則脈沖鍍時平均電流也選10A或稍大(此時不考慮占空比大小)。脈沖平均電流顯示在電源面板的電流表上。周期換向脈沖電流的選擇比單脈沖的復雜些。正向脈沖平均電流的選擇與單脈沖時一樣,即:與使用直流電流時一樣或稍大。但反向脈沖平均電流卻不能如此選,其在反向峰值電流是正向峰值電流1~2倍的情況下通過計算倒推得出(方法可參見相關廠家的產品說明書)。

4.4 常見脈沖電鍍電源類型

常見的脈沖電鍍電源主要有以下幾種類型:

(1)單脈沖電鍍電源

輸出導通時間和關斷時間可調的單向正方波,波形如圖1所示。一般為中頻可調,占空比為0%~100%可調。當占空比為100%時,脈沖電流變成直流電流。

(2)雙脈沖電鍍電源

即周期換向脈沖電鍍電源,輸出波形如圖2所示。另外,還可輸出屬于雙向功能的單個脈沖換向、無關斷時間的單個脈沖換向、直流與脈沖換向及屬于單向功能的單脈沖和直流、直流疊加脈沖、間斷脈沖等波形。頻率和占空比調節范圍與單脈沖電鍍電源的大致相同。

(3)多脈沖電鍍電源

即多組換向脈沖電鍍電源,主要循環輸出多組脈寬、頻率、幅值、換向時間、持續時間等參數各不相同的直流、單向或周期換向脈沖電流,波形如圖5所示。

(4)計算機控制多脈沖電鍍電源

在多脈沖電鍍電源的基礎上增加計算機全自動控制和過程監控,可實現動態畫面顯示、數據庫管理(數據存儲、查詢、打印等)、系統自動保護、聲光報警及信息提示等功能。

5 結語

隨著電鍍技術的不斷發展,脈沖電鍍的適用范圍進一步擴大,如脈沖納米電沉積、脈沖陽極氧化、脈沖電解回收、脈沖電化學拋光、脈沖電化學加工等,從而使這項先進技術呈現出更大的活力。

電子發燒友App

電子發燒友App

評論