作者:羅寧勝 ,曹建武;CISSOID中國代表處,深圳 518118 ? ? ? ? ?

隨著碳化硅半導體技術的進步,航空電子系統也呈現了新的發展趨勢。碳化硅功率器件的成熟極大地促進了航空機載傳感器、執行機構和控制系統以及電源系統設計等層面的演進,具體體現在航空電子控制系統和電源系統從集中到分布式的轉變,以及執行機構從液壓或氣動到電機驅動的轉變這一航空電子系統的總體趨勢。特別是高溫SOI半導體和碳化硅功率器件的結合,其整體的耐高溫性能將能很好地滿足多電和全電飛機航空電子系統的設計需求。

過去十余年以來,飛機的燃料成本增加了約50%;2020年之后,更因為全球供應鏈的劇烈變化,航空燃油價格繼續飆升,預期2022年全球商業航空因為燃油成本造成的虧損,將會高達數十億美元。為了增加可維性、減低重量、提高燃油效率,進而增加續航里程、降低排放,并節約商業飛行成本,飛機系統設計需要進行革命性的升級,由此,各項先進研究項目早以展開。其中,極具代表性的歐盟清潔天空聯合創新項目(Clean Sky joint Technology Initiative)肇始于2008年,集合了發達國家的多數頭部企業,現已歷經兩期(Clean Sky 2008-2017和Clean Sky2 2014-2024), 其目標不僅是降低商業飛行的運營成本,而且還要顯著地降低排放,其預期到2050年實現降低75%的CO2排放、90%的NOx排放。該項目中有些部分已采用了DO-160 (Environment Conditions and Test Procedures for Airborne Equipment)標準,其中已要求某些機載電子元器件在200℃ 環境中工作壽命要達到或超過50000飛行小時。

越來越多的高溫電子元器件的使用主要為了支持實現新型的飛機系統設計。這樣,在承載同等或更高載荷的條件下,可降低飛機的自身重量;為能實施更為精細的發動機控制,提高發動機的燃油效率,因而控制系統需要從傳統的集中式“全權數字發動機控制”(Full Authority Digital Engine Control,FADEC)向“分布式”FADEC演進;為了減輕重量和配合飛機整體分布式設計,原有的液壓或氣動部件也在逐漸轉向電機驅動。

航空電子技術所依賴的電子元器件的工作溫度范圍和工作壽命,直接影響著飛機的系統設計:過去,航空應用只能在成熟的、經過驗證的軍標溫度范圍(-55~+125°C)內選擇電子元器件,而高溫半導體技術近年來得到了長足進步,特別是高溫“絕緣層上硅”(Silicon On Insulator,SOI)技術,還有“碳化硅”(Silicon Carbide,SiC)、 “氮化鎵”(Gallium Nitride,GaN)等第三代“寬禁帶”(Wide BandGap,WBG)半導體技術的發展,使得-55~+175°C甚或-55~+225°C,或者更高溫度范圍的電子器件日益涌現,給航空機載電子設備的設計打開了一扇新的窗口:這些技術使得因更小體積、更高功率密度而需耐受更高溫度的航空電子設備的設計,成為可能。

航空應用對高溫電子技術的要求

航空系統上的高溫,通常有如下三個來源:

·第一,來自飛機的動力系統,即飛機的引擎和排氣裝置。引擎燃燒室的溫度可以高達幾千度,飛機控制系統需要實時監測燃燒的狀態,通過調節燃料和空氣的比例來控制燃燒過程,以求實現最高的燃燒效率。為了實現對引擎高效的實時監測和控制,相關傳感器和電子器件需要盡可能地靠近引擎,視具體配置位置,有可能需要耐受300~600°C的高溫;

·第二,飛機在高速飛行時,飛機表面與空氣摩擦生熱。超音速飛行時,機體表面的溫度可高達200℃以上;超音速飛行的飛行器在大氣環境中降速時,機體前端由于空氣的壓力和摩擦所產生的熱量尤其大,往往還需要配備額外的熱防護層;

·第三,是電子元器件自身發熱。所有電子元器件都有一定的內部耗散功率,如果導熱和散熱設計不良,特別是在高空飛行的空氣稀薄的環境,設備內部的溫升過高,將會導致非常嚴重的可靠性問題。

面對飛機上的熱源和高溫環境,為了保護其電子元器件,傳統的做法是在布置電子設備時盡量規避高溫區,或外加熱防護系統,如配備環境控制系統(Environment Control System, ECS)。例如,在早期的集中式FADEC系統中,發動機周邊的傳感器信號,被用屏蔽電纜饋送到遠端的中央處理機處,而中央處理機一般安裝在有空調或冷卻裝置控制溫度的艙室中。當所有的傳感和執行信號都必須送到一個中央處理機進行集中處理時,飛機上就要布設復雜、龐大的線束,既占用飛機的寶貴體積,也增加了飛機的重量,并帶來了更多的可靠性、安全性問題。

在某些受限的情況下,溫度問題就成了設計瓶頸。例如,飛機的武器系統通常被安放或掛載于機翼和機體下方,其電子控制裝置通常已經沒有空間去配備冷卻系統了;即便有些情況下可以配置冷卻裝置,鋪設的液體管道和線束,也會帶來復雜的可靠性問題。

對技術平衡點的選擇歷來是工程設計中的一個復雜的綜合考慮過程。目前,基于傳統體硅半導體性能,航空應用一般將環境溫度極限標準定格在最高110℃,而最高結溫為125℃以下,實際上,現在許多航空應用將結溫控制在約60℃左右,主要原因受限于體硅半導體器件的性能。要維護電子元器件的限制溫度對飛機是很大的負擔,尤其是在空間受限的機翼區域則更加困難。冷卻系統通常需要占用飛機重量的10%(功率約50KW),嚴重影響飛機的整體性能。如果能將殼體允許最高溫度僅提升至150℃,并適當提高結溫的控制溫度點,也許有一些位置的冷卻裝置和環境控制系統就不再需要了。這樣一來,體積、重量、功耗和成本都可以節省。總之,電子元器件的耐高溫性能對飛機整體性能的改進有著很大的影響。

在實際設計應用系統的時候,人們總是會受到材料的限制,而必須作相應的綜合考慮和妥協以實現可接受的設計。也就是通過平衡材料和技術的極限,正如通過平衡機體材料的強度和重量,懷特兄弟能夠實現他們的首次飛行。之后人們通過不斷地采用新材料和新技術,不斷在新的平衡點實現新型的飛機設計,不斷改進和創造出新型飛機。航空電子系統的作用也就是如此,它作為現代飛機的重要部件,關系到飛機的發動機和飛行狀態控制、通訊遙感和導航、武器系統(如火控、制導和電子對抗)等等。飛機的應用目標和環境對電子元器件有其特殊的要求,往往新型的電子器件不僅能提升飛機的效率,而且還能促成實現全新的設計理念。因此,耐高溫的電子元器件也一直為航空航天領域所重視。

從1970年代起,基于機械、液壓驅動和混合模擬發動機控制的數字化、集中式FADEC已經走過了60多年,目前已經是各種飛機電子控制系統的標配。近年來該領域的發展轉向了“分布式FADEC”,這主要是因為:

·飛機減重的要求。經典的FADEC要求需要通過笨重的屏蔽線束回傳傳感器信號,經過中央計算機的計算、處理,發布指令指示執行機構進行動作,這些傳輸需要復雜、昂貴、笨重的多芯線束和連接器,既占用了較大的體積和重量,也帶來了更多的可靠性問題;先進的飛機越來越多的采用分布式FADEC以獲得顯著的改善。在分布式FADEC體系中,信號經常只需使用4線制的輕量線束傳輸(一對差分數字信號,一對電源和地線),大大簡化了線束,消滅了傳統航空接插件的絕大多數額外的引腳,既簡化了防護,又顯著的減少了接插件的數目和重量;

·分布式控制要求傳感器和執行機構,甚至其電源管理系統盡量分散且接近任務現場。例如,發動機信號測量需要緊鄰發動機(環境溫度高達300-600°C),而機翼動作執行機構需要貼近目標機翼,等等。這些地方往往無法配備水冷機構,只能依賴風冷或機體背板自然冷卻,因而需要電氣系統具備耐高溫特性;

另外,執行機構的電氣化也使得分布式設計越來越容易達成,其系統響應速度遠遠高于傳統的集中式系統架構。過去飛機的調姿轉向等動作主要依靠液壓或氣動部件實現,這些部件依賴于精密機械配合,制造成本高、故障率高而可維性差;而電機驅動式的“固態”執行器,響應速度快,重量輕體積小,故障率低而可維性高;據估計,一體化的電機執行器響應時間僅為液壓執行器的五分之一以下,同等驅動功率時的體積和重量僅為后者的三分之一以下。基于體積重量和可靠性的原因,飛機中的電機系統一般不允許再配備液體冷卻機構,只能依靠風冷和背板自然冷卻,因此其配備的電力電子的耐高溫能力面臨很大的挑戰。

總之,飛機系統因自身高溫環境(如發動機周邊)傳統上需要高溫器件支持之外,近年來飛機系統的分布式控制設計趨勢,和執行系統由液壓和氣壓傳動向電機傳動轉變的趨勢,都在推動著對高溫電子技術的新的需求。

高溫電子技術的現狀與發展

提高電子設備的最高工作溫度等級需要面對頗多技術挑戰。這些挑戰涉及高溫電子技術的各個方面,包括高溫半導體芯片的設計、制造和封裝,耐高溫的被動元件,焊接和組裝的材料和工藝,以及從芯片到模塊、再到電路板,乃至系統級別的熱設計和熱管理等等。

高溫電子技術的核心是高溫半導體芯片技術。當環境溫度升高到150-200℃時,硅基的本征載流子濃度顯著升高,不僅硅基襯底幾乎完全導電,而且PN結勢壘也接近消失,從而導致半導體的基本功能崩潰,幾乎完全導電而淪為“導體”。因此,普通體硅半導體是不適合高溫應用的。目前成熟且已實現大規模商業化的高溫半導體芯片技術主要有兩種,一是高溫SOI技術,另一是寬禁帶半導體技術(如SiC和GaN)。前者適合于做高溫集成電路器件,后者適合于做高溫功率器件,兩者是很好的互補。

- 高溫SOI 技術

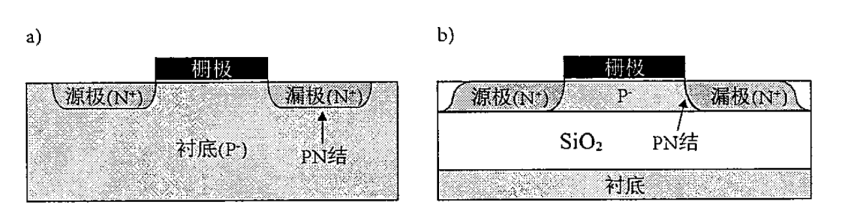

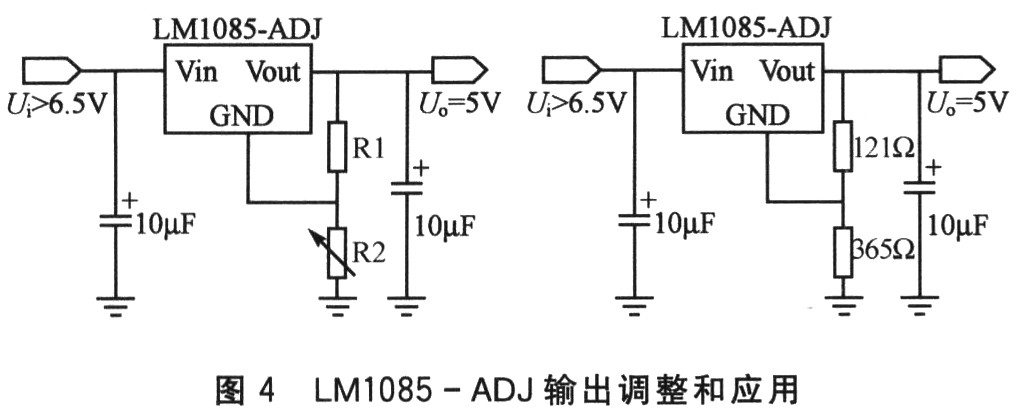

SOI 是一種用于集成電路制造的新型原材料和工藝,有望替代目前大量應用的體硅工藝。如圖1(a)所示體硅MOSFET結構,相比之下,SOI工藝在襯底結構中增加了一個絕緣體夾層,其上方一層為有源硅層,而下方的硅層只是起到支撐作用,如圖1(b)所示。該絕緣夾層可以由SiO2、氮化硅、Al2O3或其它絕緣材料構建,取決于具體的實現工藝。由于硅與SiO2的結合界面性能穩定,所以SiO2成為了目前常見的主流SOI絕緣層材料。SOI結構中的SiO2絕緣層,有效地減小了MOSFET漏極和源極的實際PN結面積,使得漏極和源極的反向泄漏電流大大降低,為高溫性能的提升奠定了基礎。另外,可通過工藝和材料的選擇來加固其高溫工作的可靠性。

圖1 (a)N溝道MOSFET體硅工藝;(b)N溝道SOI工藝

SOI獨特的“Si/絕緣層/Si”三層結構,帶來了諸多優勢:首先,“絕緣埋層”實現了器件功能有源部分和襯底的全介質隔離,減小了寄生電容,開關頻率得以提高;其次,由于較小的PN結面積,顯著降低了泄漏電流,SOI 器件的自身耗散也減小了; 再者,絕緣層的存在隔斷了有源部分通過硅襯底而互通的電流通道,徹底消除了“閂鎖”(Latch Up)效應;另外,絕緣夾層結構抑制了硅襯底產生的脈沖電流干擾(如輻射粒子激發等),減少了偶發錯誤的產生,具很好的抗輻照特性;最后,SOI與現有體硅工藝設備、流程基本兼容(除少數高溫SOI器件工藝需要特殊設備外),具備極佳的商業量產可實施性。

目前,基于SOI(Silicon on Insulator,絕緣層上硅)的獨特高溫半導體技術,已全面突破了普通體硅半導體器件的溫度困境,有效地消除了溫度載流子效應對器件性能的影響。通過對SOI器件進行適當的構造和工藝設計,如盡可能減少源漏間結面積和耗盡區寬度,可大幅地減小了反向泄漏電流,極大地提升器件的各項高溫性能;同時采用高激活能材料的金屬系統,實施鈍化膜保護工藝等等,可大幅地提高器件的高溫可靠性;目前,基于SOI工藝的半導體器件,商業實現普遍做到了225°C,部分研發實現了300°C,少數前沿探索正在向400°C的穩定實現演進。高溫SOI技術已被廣泛應用于石油鉆探、航空航天、國防裝備等尖端領域。

- SiC和GaN器件的特性

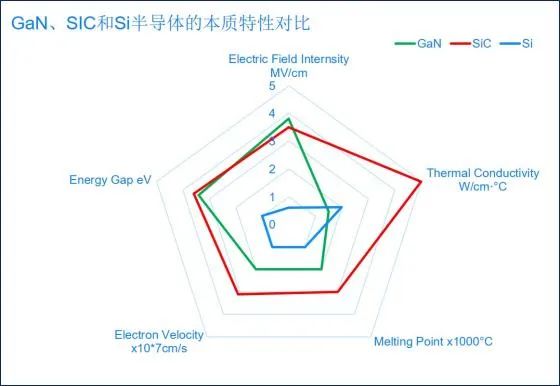

作為“第三代”、“寬禁帶”半導體材料,SiC和GaN器件具有若干先天的優點,這些優點來自于對應材料的本質特性,參見圖2:

圖2 SiC、GaN和體硅的本質特性之比較

圖2中可見,SiC和GaN新型半導體材料幾乎在每個基礎指標上都顯著超越了體硅,特別是SiC材料,在熱導率、熔點方面的效能,幾乎為體硅的2.5~3倍。很寬的禁帶寬度使得SiC和GaN天生就比體硅器件更耐高溫;從現有產品的額定結溫來看,基于體硅的半導體器件,例如軍品級,一般都標注為最高結溫125℃,而普通的SiC和GaN器件,多數都標注為175℃,少數標注為200℃;其實,SiC和GaN器件可工作溫區遠不止于此,其管芯本身可在500℃甚至更高溫度下長期穩定地工作;而目前175℃、200℃的額定溫度,是受到封裝技術及應用成本的限制。隨著業界高溫封裝產業能力的提升,更高溫度等級的SiC和GaN器件將很快得到普及。

- CISSOID的SiC MOSFET IPM

高溫SOI器件已經獲得了完全的商業化生產和供應。以CISSOID公司為例,其從事高溫SOI器件的設計和制造,已有20多年歷史;目前已能提供10多個種類100多個型號的高溫SOI器件,包括二極管、MOSFETs、電壓參考器、電壓調節器、PWM控制器、柵極驅動器、模數轉換器、比較器、運算放大器、邏輯器件、時鐘發生器和計時器等等。根據封裝形式的不同,分為兩大系列:CMT系列為高溫塑膠材質封裝,最高結溫為175℃;而CHT系列則為金屬陶瓷封裝,最高結溫為225℃。綜合平衡管芯和封裝的設計和現有產業化工藝條件,目前CISSOID所提供的高溫SOI器件的高溫工作壽命可達約15年(最高結溫175℃),或約5.5年(最高結溫225℃),又或約2.5年(最高結溫250℃),以及約1.3年(最高結溫280℃);其規律是,近乎于溫度每升高25℃,器件壽命將約減少一半;在300℃以上時,其SOI器件也還有幾千小時的工作壽命。

另一方面,近年新興的寬禁帶化合物半導體(SiC、GaN等),天生具有卓越的高溫性能,其工作溫度已被實驗證明可達500℃甚至更高,而以SiC器件的高溫性能最為杰出。近期,SiC的商業化進展程度也表現尤為突出,由電動汽車應用的大量需求所推動,SiC器件已經開始了大規模量產和全面普及,必然在電力電子應用的各個領域逐步替代傳統的體硅IGBT功率器件。

SiC功率器件高溫應用的高溫封裝技術也在加速演進。為了配合這一發展的整體趨勢,CISSOID 公司利用其高溫SOI的技術優勢,開發了專為降低開關損耗并提高功率密度、風冷型三相全橋碳化硅SiC MOSFET智能功率模塊(IPM)技術平臺系列(圖3)。針對航空航天領域的風冷應用,部分IPM采用了平面基板,可以方便地結合到散熱器或框架結構上。該IPM技術平臺可迅速調配以適應不同的電壓、功率檔級,極大地加速了基于SiC的功率轉換器的設計,實現更高效率和更高功率密度。

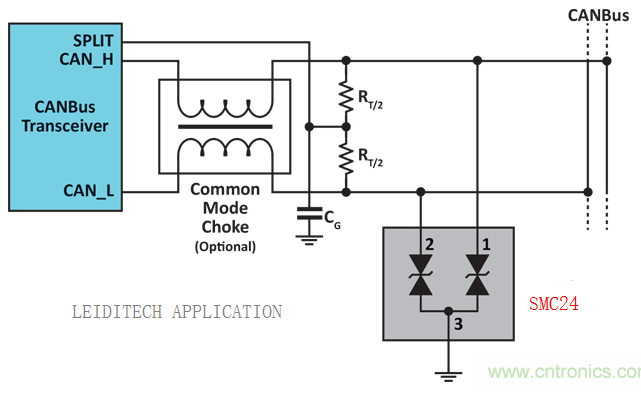

圖3:帶有平面底板的SiC智能功率模塊

智能功率模塊(IPM)意味著功率模塊和柵極驅動器的集成。功率模塊和柵極驅動器的協同設計能夠通過仔細調節dv/dt和控制快速開關固有的電壓過沖來優化IPM,以實現最低開關能量損耗。CISSOID的柵極驅動器是基于高溫SOI半導體技術開發的,具有獨特的耐高溫穩定性,可與耗散數百瓦的功率組件緊密集成。這樣,有助于減少柵極環路寄生電感,實現快速開關和降低開關損耗,并避免寄生導通的風險。CISSOID的柵級驅動器配有負驅動和有源米勒鉗位(AMC)、去飽和檢測(DeSAT)、軟關斷(SSD)等防護保護機制,還有欠壓鎖定(UVLO)、DC總線電壓監視系統及模塊內部的溫度監控等。通過提供匹配的整合的方案,CISSOID的IPM平臺使客戶能夠大大加快他們的系統設計。

CISSOID 的高溫SOI半導體芯片技術,是高功率風冷IPM模塊成為可能的前提 (型號:CMT-PLA3SB340AA和CMT-PLA3SB340CA);這些型號是專為無法使用液體冷卻,例如航空機電執行器和功率轉換器的高溫應用而設計的。這些型號的額定阻斷電壓為1200V,最大連續電流為340A;導通電阻僅有3.25mΩ和2.67mΩ,標稱開關損耗則僅為8.42mJ和7.05mJ (在600 V/300A條件下)。該功率模塊的額定結溫為175℃,柵極驅動器的額定環境溫度為125℃,通過AlSiC扁平底板冷卻,熱阻較低、耐熱性強。另外,依據應用條件和場景的需求,通過更換更高溫度等級的被動元器件和主要芯片及模塊的封裝,CISSOID的IPM還可以進一步提升運行溫度等級。此外,CISSOID也正在開發單相和兩相的IPM模塊,以便于靈活地組合成不同的電力拓撲結構來針對各種不同的應用。

航空領域的典型應用

- 分布式執行控制系統和配電方式

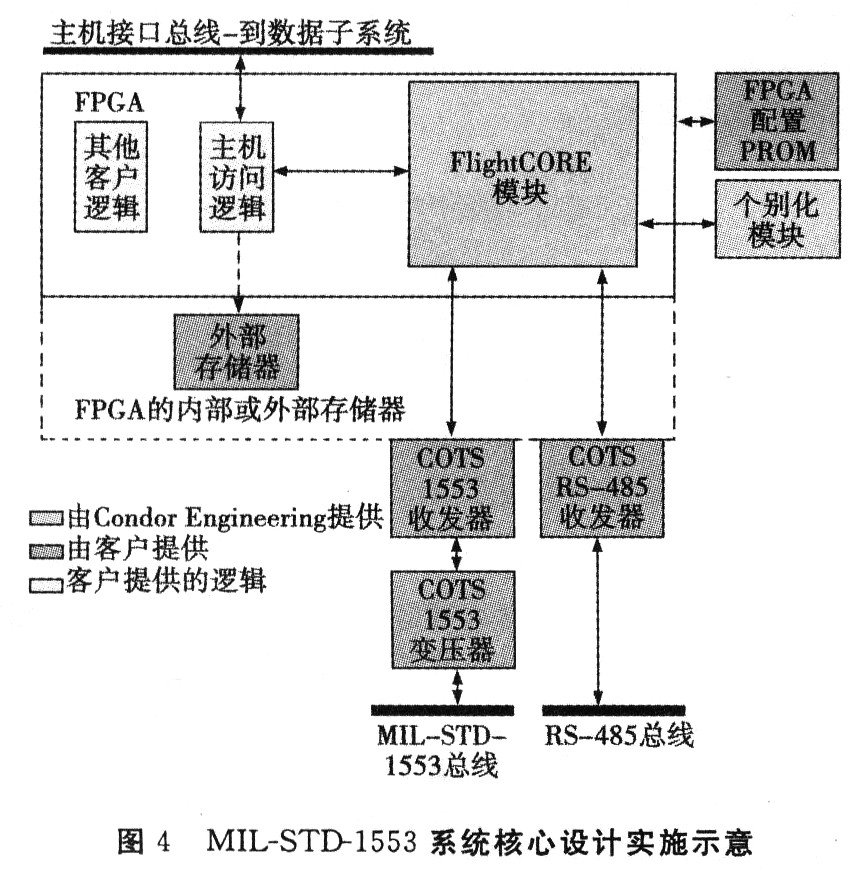

參考前文,目前先進飛機的設計越來越多地趨于采用分布式設計。分布式系統可以就地收集發動機狀態,及飛機體內和蒙皮的各種傳感器信號,通過數字化等處理后,經由統一的數據總線傳送給主機。就地處理意味著傳感器和執行器更為接近前端現場,而那些位置通常無法配備冷卻系統。

因此,分布式系統更需要耐高溫的傳感控制驅動單元,這往往需要耐溫200℃以上的電子元器件,及同等溫度等級的連接器、線纜等輔助材料。首先采用高溫電子器件將傳感模擬信號數字化,例如有關發動機運行狀態的溫度、壓力、燃料供給和效率等等,都需要前端采集模擬傳感信號并數字化后經過數字總線上傳;反之,經過中央控制器計算下達的動作指令,也通過數字總線傳輸到位于前端現場的執行部件。

分布式系統的益處:第一,通過數字化傳輸簡化了飛機線束,減少了大量笨重的屏蔽線纜饋線;第二,顯著減少了各部件之間的連接器數目,在減重的同時也提高可靠性;第三,控制單元分散布局,相比集中控制,提高了飛機的生存能力;第四,減少或消除了諸多水冷裝置,能夠大大地減少體積和重量。

類似于執行控制系統的分布式,飛機配電也趨向采用分布式,即飛機上除了一個電源中心外, 還有若干個分中心,每個電源分中心由電源二次分配組件SPDA(Secondary Power Distribution Assembly)和遠程電源分配組件RPDU(Remote Power Distribution Unit)進行控制。這種配電方式的控制設備和控制邏輯會較為復雜,但大大減輕了配電導線的重量,且因負載端接近不同的電源中心,其負載電壓也容易保持穩定。然而,負載端也許不具備很好的冷卻環境,這樣就需要其電力電子有很好的耐高溫能力。

- 多電飛機的電機驅動和電源變換器

傳統飛機的舵面、翼面等姿態操控,都是由液壓和氣壓驅動的機械裝置完成的;此外,在發動機轉向噴口及發動機反推動作控制,以及艙門、起落架、剎車及地面轉向駕駛等處,也還大量地使用了液壓或氣壓部件。液壓和氣壓裝置的弱點在于其密封,由于采用流體或氣體傳遞壓力,因而傳遞效率較低,故障率高,且不適合遠距離傳動;僅以液壓為例,液壓系統對油溫變化較為敏感,運動部件的速度不易保持穩定;液壓系統的體積和重量龐大,受環境影響很大并且維護成本很高。目前,新型設計已趨向于部分或全部地實現電氣化,用電機驅動替代機械式的液壓和氣壓執行機構,此即多電飛機的概念。

電機驅動全固態化,響應快,并且可靠性高、可維護性強,方便冗余備份設計;電機驅動還可以大大減小部件的體積和重量,這對飛機本身尤為重要。另外,電氣化也使分布式執行控制更容易實現。

然而,多電飛機上的電機和電控一般不充許再配備液冷,只能依靠強制風冷和背板散熱器冷卻;舊式的飛機可以利用液壓油路系統兼職冷卻,而現在改為電驅動執行部件,消除了液壓體系,如果再專門配置液冷系統來保證散熱,那就是走回頭路、做無用功了。因此,實現多電或全電飛機的電控設計,第一個面對的技術挑戰就是功率和驅動電路的耐高溫設計;耐高溫SOI驅動器件和電路匹配以碳化硅功率模塊,為解決這一航空領域的技術難題鋪平了道路。

除電機驅動外,多電飛機對電力電子變換器也提出了新的要求。多電飛機的主要電源采用變頻交流電源或高壓直流電源,容量可高達幾十乃至幾百KW級,用電設備大幅度增加,因此需要各種不同類型的電力電子變換器進行電能變換,包括AC/DC、DC/DC、DC/AC、AC/AC和固態開關等。基于Si的傳統電力電子器件已不再能滿足多電飛機對高溫、高效率、高功率密度及高可靠性的要求。因此,耐高溫SOI及碳化硅器件融合的智能功率模塊,就成為了多電飛機電源變換器的首選。

- 電動飛機

電動飛機(Electric aircraft)是依靠電動機飛行的飛機,其使用的電力來自蓄電池、燃料電池、太陽能電池、超級電容器、無線能量傳輸,或其它種類等;鑒于電動飛機減重需求壓力很大,一般無法接納體積和重量龐大的液體冷卻系統和液壓或氣壓傳動系統,一般也只有風冷散熱條件,此時,電機驅動總成的熱管理就面臨著很大的挑戰。在此,耐高溫SOI及碳化硅器件融合的智能功率模塊,又成為不二的解決方案。

類似于電動汽車,受到電池容量的限制,電動飛機也有里程焦慮,因而追求最高的能源效率,以實現最大的續航里程,因此也趨向于從體硅IGBT器件,轉向基于SiC/GaN功率器件來構建電源和電控系統。如此,不僅能獲得更高的能源轉換效率,還能耐受更高的溫升。

結論

高溫SOI技術通過器件結構的改進,突破了體硅器件的溫度困境;采用改良的金屬化系統和高溫加固工藝,大大提高了器件的高溫可靠性。隨著第三代半導體功率器件的日趨成熟和普及,其固有的高溫性能與高溫SOI集成電路形成了非常理想的搭配。由此,為飛機系統設計工程師打開了一扇新的窗口,為全面實現分布式設計和電氣化設計,奠定了基礎。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論